戦略的工場経営ブログ赤字で苦戦しているモノづくり現場へ未来を語る

低収益率で苦戦している現場では、 まず「見通し」を示します。 そして、やる気を引き出します。 付加価値を新たに創出するために足場を固める、という話です。 赤字で苦戦をしている現場で、未来を語ることを忘れていませんか? なかなか利益が出なくて毎日バタバタしているから、 先のことを考える余裕がないなぁ。 何かきっかけがあれば、 何かできるのかもしれないけれど・・・・。 こんな低収益率の状態では、 まず、何から手をつければイイのだろうか? まずは、現場の不安を取り除くために、見通しを示します。 そして、生産管理の仕組みがなければ、現場に合った指標を考えることから始めます。

1.低収益の中小企業の収益は悪化している

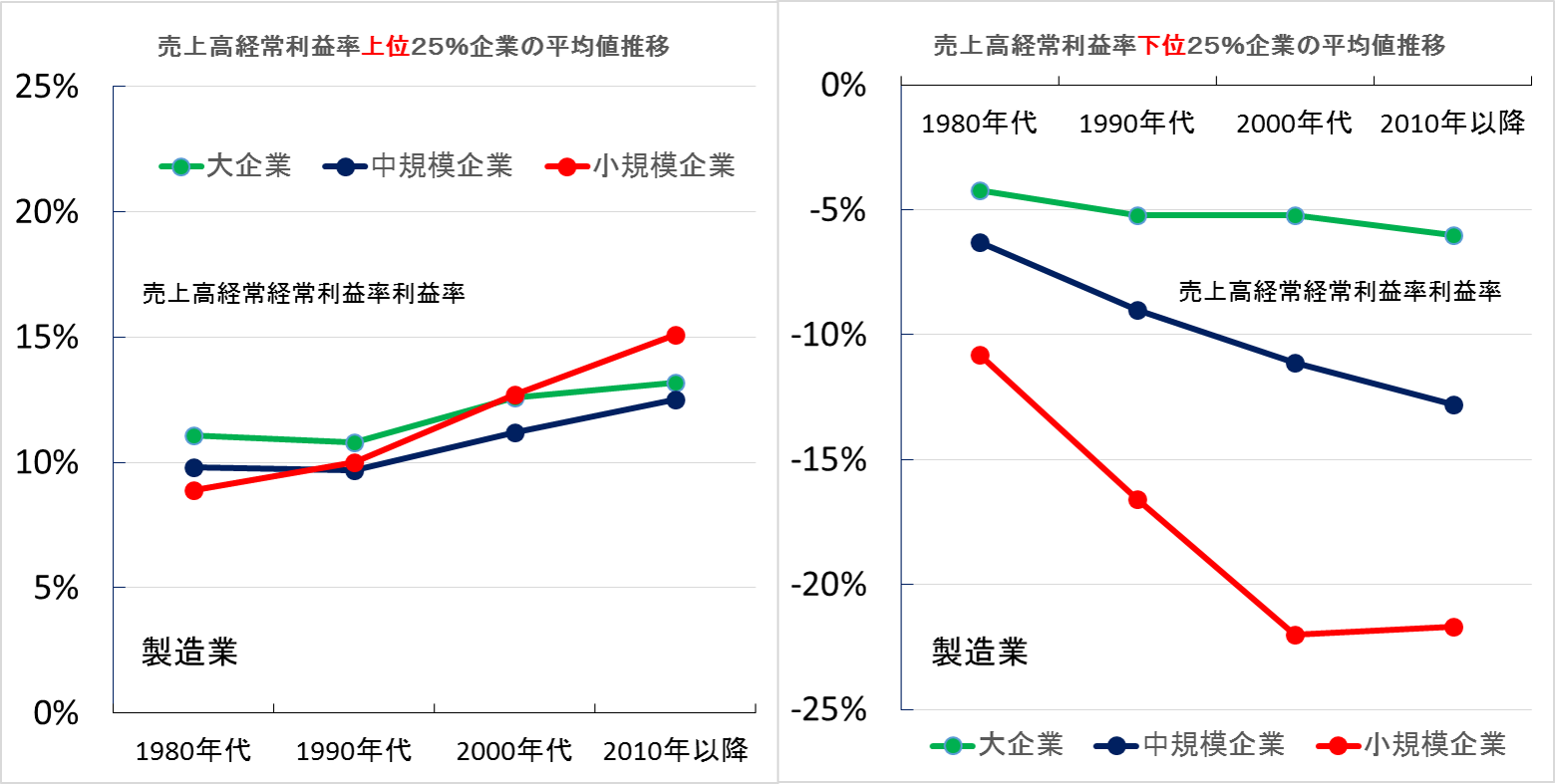

企業規模別に見た製造業1社当たり平均の実質付加価値額の推移を見ると、 2000年代以降、中小製造業は、 大企業と同様に増加傾向を維持していました。 しかし、これは、中小製造業の付加価値額「全体平均」は増えた、 ということを意味するだけです。 中小製造業の売上高経常利益率のバラツキ(標準偏差)は、 大企業とは異なり、 2000年代以降、 1980年代と比べて拡大していました。 (付加価値を拡大し続けるためには絶対に○○が必要) つまり、収益性の高い企業と収益性の低い企業と 格差拡大が推測されます。 下図は製造業の大企業、中小企業、 売上高経常利益率の推移グラフです。 収益性の高い企業と収益性が低い企業のグラフを並べて比較しています。 (出典:財務省「法人企業統計年報」再加工 2015年版中小企業白書) 1980年代、1990年代、2000年代、2010年以降の4つの年代の 平均値の推移です。 左のグラフ:同一企業内規模内で売上高経常利益率が上位25%の企業の 売上高経常利益率の平均値の推移。つまり高収益企業。 右のグラフ:同一企業内規模内で売上高経常利益率が下位25%の企業の 売上高経常利益率の平均値の推移。つまり低収益企業。 高収益の中小企業モノづくり工場は、

大企業と比べても全く遜色なく、

高い利益率となっています。

小規模モノづくり工場では、

近年、大企業を上回る利益率をはじき出しています。

頼もしい限りです。

一方、低収益の中小モノづくり工場では、

状況が深刻です。

大企業の低収益企業が、

悪いながらも踏ん張って推移しています。

しかし、中小製造業での低収益企業の収益は、

悪化傾向にあります。

結果が出ない現場は、

赤字から脱却できず、

悪いスパイラルにハマっています。

高収益の中小企業モノづくり工場は、

大企業と比べても全く遜色なく、

高い利益率となっています。

小規模モノづくり工場では、

近年、大企業を上回る利益率をはじき出しています。

頼もしい限りです。

一方、低収益の中小モノづくり工場では、

状況が深刻です。

大企業の低収益企業が、

悪いながらも踏ん張って推移しています。

しかし、中小製造業での低収益企業の収益は、

悪化傾向にあります。

結果が出ない現場は、

赤字から脱却できず、

悪いスパイラルにハマっています。

2.低収益で苦戦している中小企業の現状

赤字で苦戦している中小企業では、 赤字に直面して、 どう対応しているでしょうか? ここに高収益企業と低収益企業へ、 コスト削減策と収益向上策に関して、 アンケートをした結果があります。 (出典:帝国データバンク「大企業と中小企業の構造的な競争力に関する調査 2014年9月 2015年版中小企業白書)。 2,655社からの回答結果です。2-1)コスト削減策に関して

まず、費用を調整しなければならない時(つまりコスト削減です)、 何を重視するかについて。 高収益の中小企業でも、 低収益の中小企業でも、 同じように重視している項目は、 次の2つです。 ・役員賞与、給与の削減 ・原材料費の調整 まずは、 社長自ら身を削るということですね。 (仕方がないことです) それと、 製造原価の多くを占める材料費の削減。 (これは王道です) 一方で、 高収益と低収益の企業間で、 重視する意識の差が大きく表れた項目は下記です。 高収益の中小企業がより重視した項目:「従業員の労働時間(残業)の削減」 低収益の中小企業がより重視した項目:「従業員賞与・給与の削減」 高収益の中小企業では、 残業を削減する余地があります。 しかし、低収益の中小企業では、 その余地がないため従業員の給与の削減を実施せざるを得ない。 経営者の方々は、断腸の想いでそう決断していることでしょう。2-2)収益向上策に関して

さらに、収益向上に向けた課題について。 高収益の中小企業でも、 低収益の中小企業でも、 同じように重視している項目は、 ・新規顧客・販売先の開拓 社長自らが先頭に立って、 販路開拓による売上増を狙うわけです。 成熟した市場では、 そう簡単に達成できることではないですが、 まずは王道です。 一方で、 高収益と低収益の企業間で、 重視する意識の差が大きく表れた項目は下記です。 高収益の中小企業がより重視した項目:「優秀な人材の確保、人材育成」 「技術開発の拡大」 低収益の中小企業がより重視した項目:「既存顧客・販売先の見直し」」 高収益の中小企業は、 戦略的な中長期の視点に立っています。 一方で、低収益の中小企業は、 少しでもコスト削減できないか、 今の対応で手が一杯、という 状況に陥っています。 利益が出ていないわけですから、 どうしても目先のことに対応せざるを得ません。 これが赤字から脱却できず、 悪いスパイラルにハマっている原因です。 根本的に仕事のやり方を変えます。3.低収益のモノづくり工場はまず一歩目を踏みだす

低収益で苦戦している中小企業の現状から推察すると、 工場の現場では士気が高まらず、 経営者の想いも浸透しにくくなっています。 残念ながら、 現場のやる気を引き出すきっかけが全く見当たらない・・・。 目の前のことをこなすだけで手が一杯、 という状態です。 まず、 悪いスパイラルから抜ける出すことです。 「人に働きかけること」を通じて、やる気を引き出すことを優先させます。 そのために、現場へ見通し、つまり工場の将来像を提示します。 経営者はここで踏ん張って、 ワクワクする将来像をひねり出します。 組織における「見通し」の大切さについて説明している書籍があります。 (出典:超企業・組織論 高橋伸夫編 P31)「見通しとは、その組織にいて何十年後の自分の姿に期待ができる程度や、 現在行っている仕事の長期的な展望が見渡せる程度を指す。 高橋が行った従業員を対象にした質問票調査の結果、見通しが高いほど、 組織に対する満足比率が上がり、退出願望比率が低下することが 明らかになった。 人は見通しがあってこそ、さまざまなストレスにも耐えられる。 したがって、企業が従業員とともに困難を乗り切りたいと望むなら、 各メンバーの見通しを高める工夫をすることが必要なのである。」経営者と将来への想いを共有できれば、 現場は今、辛くても前を向いて頑張れる、 ということです。 学術的にも証明されていることです。 こうしたノウハウを活用しない手はありません。 まずは、経営者自ら宣言をして、現場のやる気に火をつけます。 そして、具体的な活動を開始するにあたって、 必要なのは仕組みです。 もし、仕組みがなければ、 生産活動を評価できる指標を、 設定することから始めます。 つまり見える化の準備です。 焦らずここから開始です。 遠回りのようですが、 実は最短でゴールへ向かうことができます。(出典:超企業・組織論 高橋信夫編)