戦略的工場経営ブログ工程能力指数1.33で最低必要な検査コストを知る

人時生産性向上を狙う品質活動は先手必勝です。「リスク管理」ではなく、「危機管理」の発想が求められます。ことが起きる前に手を打つ体制です。そして、先手必勝の品質活動では「変化」に注目します。工程能力指数は変化を知る具体手段のひとつです。

1.工程能力は不良率0.3%に相当するバラツキ

工程(生産設備)が持つ製造品質の均一性は、「工程能力」で定義されます。「工程能力」は次の2つで測定されます。

・工程自体の属性に関して直接に測定される。

・その工程から出てくる製品の属性が測定される。

前者では、品質に影響を及ぼす設備動作のバラツキを計測し、後者では、製品の寸法や重量のバラツキを計測することになります。

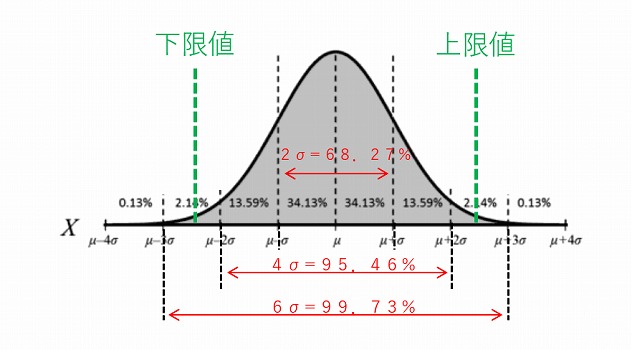

慣例として、工程能力は標準偏差を使って、平均値プラスマイナス3σ、あるいは6σと定義します。(出典:生産マネジメント入門1 藤本隆宏)

工程能力 = ±3σ (あるいは6σ)

統計的にバラツキを有した計測値の分布は、平均値と標準偏差(σ)で要約できるからです。

計測値が正規分布であると仮定します。すると、製品寸法の値が、±3σ(6σ)の範囲から外れる確率は約0.3%です。

製造した1000個のうち約997個が平均値を中心にした±3σのバラツキ範囲にあることを意味します。逆に言うと1000個のうち3個は±3σの範囲外に存在するということです。

生産現場では、工程(製造設備)のバラツキが正規分布にしたがうと仮定します。その結果、標準偏差σからバラツキを把握できるのです。

平均値からどの程度バラツクかは標準偏差分布表から数値で読み取れます。σを単位にしてバラツキを表現したとき、中心(平均値)からの片側のバラツキは「σ」です。中心を挟んで両側のバラツキは「±σ」で表記します。

平均値からどの程度バラツクかその割合(確率)を標準偏差分布表から読み取ると下表になります。

https://staff.aist.go.jp/t.ihara/normsdist.html

| バラツキ | 片側バラツキ範囲内の割合 | バラツキ | 両側バラツキ範囲内の割合 |

| σ | 0.341345 | ±σ(2σ) | 0.68269 |

| 2σ | 0.47725 | ±2σ(4σ) | 0.9545 |

| 3σ | 0.49865 | ±3σ(6σ) | 0.9973 |

| 4σ | 0.4999683 | ±4σ | 0.9999366 |

| 5σ | 0.499999713 | ±5σ | 0.999999426 |

下図では、標準正規分布で平均値(μ)を中心にしたとき、±σ、±2σ、±3σの範囲にある割合(確率)を赤字で表記しています。

片側ばらつきでは全体を0.5、両側ばらつきでは全体を1.0とした時の各バラツキ範囲内にある確率です。したがって、その外側にある割合、いわゆる不良率は片側バラツキ、両側バラツキ、それぞれで下記となります。

●上側規格、下側規格のみでの不良率(出典:工程能力指数 永田靖・棟近雅彦 日本規格協会)

σで15.9%

2σで2.28%

3σで0.135%

4σで0.0032%

5σで0.000029%

●両側規格での不良率(出典:工程能力指数 永田靖・棟近雅彦 日本規格協会)

±σで31.7%

±2σで4.55%

±3σで0.27%

±4σで0.0063%

±5σで0.000057%

ちなみに80年代に米国で提唱された「シックスシグマ」運動は3ppm、0.0003%を目安にしています。この目安の水準は本来のシックスシグマ(±6σ)の不良率とは異なっているようです。本来の±6σは0.002ppm、0.0000002%です。

この水準は実質的に不良ゼロと言えます。

「シックスシグマ」運動での目安としている不良率の水準は±4σと±5σの間です。±4.5σの不良率は6.8ppm、0.00068%になります。(出典:工程能力指数 永田靖・棟近雅彦 日本規格協会)

このようなバラツキを持つ工程(製造設備)で、所定の上限値と下限値を規定するのが公差です(上図の緑点線)。バラツキと公差の大小関係で不良率が決まります。図から読み取れると思います。

公差がバラツキよりも余裕を持って大きく設定できれば、不良率を低減できる。

公差がバラツキと同じ程度に設定すると、不良率は増加する。

2.工程能力指数1.33

公差によって不良率が決まります。ですから、工程能力を睨みながら公差を決定するのが望ましいわけです。図面が確定し試作をしたらバラツキが大きくて不良多発!!という事態を避けるためです。

承認図方式で製品開発を進める場合、開発途中で、顧客に図面変更という負荷を掛けないための配慮もしなければなりません。設定する公差で、どの程度の不良率になるかを事前に検討することが必要です。

工程能力と公差を比較して決めます。

ここで、公差との相対関係で工程能力を示した工程能力指数(両側規格)を定義します。

工程能力指数 = 公差÷工程能力 = (上限値-下限値)÷ 工程能力

= (上限値-下限値) ÷ 6σ

工程能力指数が1.00である時、公差は工程能力、つまり6σ相当であることを意味します。1000個で3個の不良品発生が予測されるのです。

0.3%の不良率で目的の収益計画を達成できるならば、この水準を維持することに専念します。問題があるならば、工程能力指数を向上させなければなりません。

工程能力指数の目標値に、工程能力指数1.33があります。工程能力は十分にあり、理想的な状態なので維持するべき状況と判断される水準です。

工程能力指数が1.33は工程能力±3σ(6σ)に対して1.33倍の能力を要求しています。

(両側規格の場合)

これは±4σ(8σ)相当のバラツキを意味します。

工程能力指数 = ±4σ(8σ) ÷ ±3σ(6σ) =1.33

不良率が約0.0063%。10万個に6個、7個程度の不良品が発生する水準です。量産で目指すべきバラツキ水準と言われています。抜き取り検査の可否を判断するときに基準です。

工程能力指数1.33ならば、製品によっては、全数検査に変えて、抜き取り検査に変更することも可能となります。工程能力指数は抜き取り検査の根拠です。

顧客との図面公差に関する交渉では、こうした数値を活用して、科学的、工学的に、現実的な仕様を決めることになります。

ちなみに、工程能力5σに相当する工程能力指数は、1.67。

工程能力指数 = ±5σ(10σ) ÷ ±3σ(6σ) =1.67

不良率が0.000057%です。1000万個に5個、6個程度の不良品が発生する水準になります。

3.工程能力指数は検査体制を考える判断材料にもなる

全数検査が品質保証の原則です。

ただし、顧客要望や製品仕様で検査方法は様々です。

・納入する製品へ1個でも不良品の混入が許されない場合(人命へ危険をおよぼすケース)。

・ある程度、不良品の混入が許容される場合。

・全数検査が比較的簡単にできる場合と検査コストが小さくない場合。

・検査費用対比で製品価格が安価な場合と高価な場合。

・品質を保証するために破壊検査が必要な場合と不必要な場合。

いろいろなケースが考えられます。

原則的に全数検査を考えながら、設定される公差から予測される工程能力指数等をベースに、検査対象を全数にするか抜き取りにするかを決めるのです。自社商品なら、こうしたことを自社基準に照らし合わせて決められます。

また、承認図方式等、仕様と価格の決定権が顧客にあるなら、事前に顧客と決めなければなりません。工程能力指数は、検査体制を決定する際の客観的な判断材料になります。工程能力指数と出荷実績の相関から、長期的に検査コストの最適化が図れるのです。

検査工程は自社製品の品質をチェックする極めて重要な工程です。しかし、ただお金をかければいいというわけではありません。要求品質を維持するための「最低の」検査コストを見極めます。

顧客も過剰品質を望んでいません。それを見極める判断基準のひとつに、工程能力指数があります。

検査体制は、経験からなんとなく決めている現場が多いです。ですから、勘や経験ではなく、こうした客観的な基準を活用して判断することで、独自の判断ノウハウが積み上がります。

顧客満足を維持する品質を実現させる最低コストを客観的に判断するノウハウです。客観的な判断ができる現場は強いです。業務の必然性が明確だからです。目的、狙いがハッキリします。

一方的に指示のみを受ける状況下の現場とは異なります。ヤラサレ感がありません。客観性の高い現場からは、やる気が引き出されやすいのです。

3,000円、4,000円の人時生産性を6,000円→7,000円→8,000をアップさせるべく現場の工程能力指数を高める取り組みをしませんか?先手必勝の品質活動です。