戦略的工場経営ブログ管理活動と改善活動の違い

貴社では管理と改善の違いを理解してしくみを作っていますか?

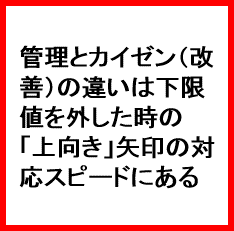

1.生産現場はバラツキとの戦い

お客様へ届ける「コト」は顧客価値や知覚品質と関連しています。 顧客視点です。 顧客価値や知覚品質を具現化ために、製品は所定の機能を持たなければなりません。 そして、生産活動では、所定の製品機能を維持することが求められるのです。 生産活動はバラツキとの戦いでもあり、そのバラツキの程度は工程能力指数で評価できます。 (工程能力指数1.33で最低必要な検査コストを知る) 下図は日々の生産活動のバラツキを見える化した模式図です。 (出典:生産マネジメント入門 藤本隆宏先生 を参考に作成)

縦軸が製品機能、横軸が時間です。

製品機能は、上限と下限を設定されます。

上限と下限に挟まれたクリーム色領域が、製品機能の狙い範囲です。

つまり、製造品質で狙うべき領域です。

下限を下回ると所定の機能を発揮できず、お客様へ届ける「コト」が不完全となります。

また、上限を上回ると不必要な機能向上のために、余分なコストがかかります。

皆さんの現場では、上限へよりも、下限への対応に注力することが、多いででしょう。

上限を外した製品よりも、下限を外した製品の方が、圧倒的にクレームのリスクが高いからです。

意識をしようと、意識をしまいと、現場では、製品機能にはバラツキが生じます。

場合によっては、下限を下回ることがあります。

そのときは、”意識をして”、この変動を「上向き」に変えなければなりません。。

(出典:生産マネジメント入門 藤本隆宏先生 を参考に作成)

縦軸が製品機能、横軸が時間です。

製品機能は、上限と下限を設定されます。

上限と下限に挟まれたクリーム色領域が、製品機能の狙い範囲です。

つまり、製造品質で狙うべき領域です。

下限を下回ると所定の機能を発揮できず、お客様へ届ける「コト」が不完全となります。

また、上限を上回ると不必要な機能向上のために、余分なコストがかかります。

皆さんの現場では、上限へよりも、下限への対応に注力することが、多いででしょう。

上限を外した製品よりも、下限を外した製品の方が、圧倒的にクレームのリスクが高いからです。

意識をしようと、意識をしまいと、現場では、製品機能にはバラツキが生じます。

場合によっては、下限を下回ることがあります。

そのときは、”意識をして”、この変動を「上向き」に変えなければなりません。。

2.意識して変動を上向きにする場面

さて、機能品質を「上向き」にかえようと考えるとき、その対応は2つあります。 ・下限を外した状態から、設定した範囲へ戻す対応。 ・上限、下限を設定した範囲そのものを、上方へ移動させる対応。 前者は管理での対応です。 後者は改善の対応です。 どちらも「上向き」を目指す対応ですが、両者の目的や手法は異なります。 「上向き」を目指すとき、両者がごちゃごちゃになった状態は避けなければなりません。 どちらの対応なのか、しっかりと切り分けるのです。 貴社の現場は、両者の違いを理解していますか? なお、ここで、取り上げたグラフの縦軸は「機能品質」ですが、他でも当てはまります。 生産性、付加価値額、稼働率・・・・・。 この考え方を広く現場業務へ適用してください。2-1 管理

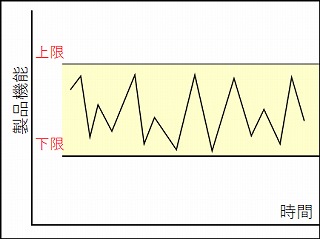

生産管理用語辞典(日本経営工学会)では、「管理」を次のように定義しています。経営目的に沿って、 人、物、金、情報などさまざまな資源を最適に計画し、運用し、統制する手続き及びその活動。 (中略)管理の意義を認識するためには、管理されない状態を想定すればよい。 生産管理では、仕掛在庫が山積みになり、 製品の死在庫が増え、品切れや納期遅れが常態化し、残業に追われ、機械の稼働率が下がる。 品質管理では、 ”管理はずれ”の状態に陥り不良品が 山のように生み出されたり、 顧客からクレームが舞い込み、信用を失う。 従って管理においては、 管理目的、管理対象、管理項目を 明確にし、 用いるべき管理技術や 設定をすべき管理水準を 適切に選択し、 管理を的確に実行することが不可欠である。中略以降の解説が具体的で分かりやすいです。 管理は統制することなので、統制するための目標値が必要です。 その目標値の裏付けが目的であり計画です。 さらに統制するための管理技術が適切に選択されていなければなりません。 下図は管理の模式図です。

(出典:生産マネジメント入門 藤本隆宏先生 を参考に作成)

下限を外した状態から、設定した範囲へ「復帰」させる状況を表しています。

緑色の矢印が「上向き」の対応を意味します。

管理における「上向き」の対応は現状への復帰です。

そして、その対応にはスピードが求められます。

なぜなら、下限を外した製品は、クレームのリスクが高いからです。

外部失敗コストは高いので避けたい費用です。

また、外部に流出しなくても、下限を外した製品は不良品処理で損金が発生します。

内部失敗コストもコスト高の要因です。

ですから、とにかく早く、現状に復帰させたいのです。

そのためには、現状に復帰するための手法、手段、技法、技術が必要です。

これらが確立されていなければなりません。

現状復帰の技術はスピードが求められます。

この管理技術が不明確な現場はバタバタします。

(出典:生産マネジメント入門 藤本隆宏先生 を参考に作成)

下限を外した状態から、設定した範囲へ「復帰」させる状況を表しています。

緑色の矢印が「上向き」の対応を意味します。

管理における「上向き」の対応は現状への復帰です。

そして、その対応にはスピードが求められます。

なぜなら、下限を外した製品は、クレームのリスクが高いからです。

外部失敗コストは高いので避けたい費用です。

また、外部に流出しなくても、下限を外した製品は不良品処理で損金が発生します。

内部失敗コストもコスト高の要因です。

ですから、とにかく早く、現状に復帰させたいのです。

そのためには、現状に復帰するための手法、手段、技法、技術が必要です。

これらが確立されていなければなりません。

現状復帰の技術はスピードが求められます。

この管理技術が不明確な現場はバタバタします。

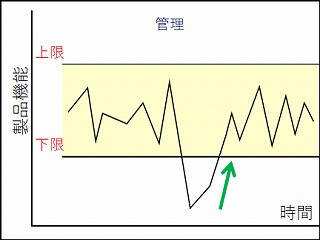

2-2 改善

生産管理用語辞典(日本経営工学会)では、「改善」を次のように定義しています。少人数のグループ又は個人で、 経営システム全体又はその部分を常に見直し、能力その他の諸量の向上を図る活動。 (中略)改善を最も効果的に 実践していく方法は、従業員自身が生産方法や製品を改善していく意欲を持つことである。 それには、提案制度、QCサークル、自主管理チームなどの方法がある。改善の目的は能力、その他の諸量を向上させることにあります。 製品機能を向上させる。 生産性を向上させる。 効率を向上させる。 稼働率を向上させる、等々。 設定された上限のみならず、下限を向上させるのも改善です。 下図は改善の模式図です。

(出典:生産マネジメント入門 藤本隆宏先生 を参考に作成)

設定された上限と下限で構成された範囲を、上方へシフトさせます。

上限だけあるいは下限だけシフトさせる場合もありです。

緑色の矢印が「上向き」の対応を意味します。

ここでの「上向き」の対応は、付加価値額の創出・拡大へつながります。

先の管理とは、この点が、決定的に異なります。

管理はあくまで現状復帰です。

例えば、不良品発生率を低減させる画期的な方法を見つければ、従来対比で損金が減ります。

その結果、付加価値額が拡大します。

また、リードタイムを短縮させる生産性向上の新たな技術を確立すれば、短納期

対応が可能となり受注が増えて付加価値額が拡大します。

ただし、この緑色の矢印で表された「上向き」の対応は、慎重さが求められます。

うまくいかないこともあり得る、新たな手法、技術、方法の探索が伴うからです。

さらに、生産活動へ展開するとき、所定の上限値と下限値を維持できるかの検証も必要となります。

工程能力の検証です。

また、下限値を外した際の現状復帰の手法、技術、方法を確立しなければなりません。

ですから、改善は時間を要します。

対象となる固有技術を知り尽くしていないとできない活動です。

そして付加価値額を創出・拡大させる知恵が欠かせません。

したがって活動の自律的、自発的が求められます。

生産管理用語辞典にも、意欲の大切さが述べられています。

提案制度、QCサークル、自主管理チームなどは意欲を持たせる手段であると説明しています。

これは、現場からやる気を引き出すとき大切な論点です。

提案制度、QCサークル、自主管理チームは多くの現場で展開されています。

一方で、活動が形骸化しているというご相談も受けることも多いのは事実です。

貴社の現場活動も、今一度、要チェックです。

観点は、手段が目的化していないかです。

(出典:生産マネジメント入門 藤本隆宏先生 を参考に作成)

設定された上限と下限で構成された範囲を、上方へシフトさせます。

上限だけあるいは下限だけシフトさせる場合もありです。

緑色の矢印が「上向き」の対応を意味します。

ここでの「上向き」の対応は、付加価値額の創出・拡大へつながります。

先の管理とは、この点が、決定的に異なります。

管理はあくまで現状復帰です。

例えば、不良品発生率を低減させる画期的な方法を見つければ、従来対比で損金が減ります。

その結果、付加価値額が拡大します。

また、リードタイムを短縮させる生産性向上の新たな技術を確立すれば、短納期

対応が可能となり受注が増えて付加価値額が拡大します。

ただし、この緑色の矢印で表された「上向き」の対応は、慎重さが求められます。

うまくいかないこともあり得る、新たな手法、技術、方法の探索が伴うからです。

さらに、生産活動へ展開するとき、所定の上限値と下限値を維持できるかの検証も必要となります。

工程能力の検証です。

また、下限値を外した際の現状復帰の手法、技術、方法を確立しなければなりません。

ですから、改善は時間を要します。

対象となる固有技術を知り尽くしていないとできない活動です。

そして付加価値額を創出・拡大させる知恵が欠かせません。

したがって活動の自律的、自発的が求められます。

生産管理用語辞典にも、意欲の大切さが述べられています。

提案制度、QCサークル、自主管理チームなどは意欲を持たせる手段であると説明しています。

これは、現場からやる気を引き出すとき大切な論点です。

提案制度、QCサークル、自主管理チームは多くの現場で展開されています。

一方で、活動が形骸化しているというご相談も受けることも多いのは事実です。

貴社の現場活動も、今一度、要チェックです。

観点は、手段が目的化していないかです。