戦略的工場経営ブログデジタル化であっても基本を忘れない

1.2020年版ものづくり白書

昨年発行された2020年版ものづくり白書の主題は下記です。

「不確実性の時代における製造業の企業変革力」

世界は先が読めない様々な「不確実性」に直面しています。

・経済安全保障をめぐる国際的動向

・地政学的リスクの高まり

・気候変動や自然災害

・非連続な技術革新

これらの不確実異性に追い打ちをかけるように新型コロナウィルスの感染拡大が加わりました。2020年です。昨今、VUCAの時代と言われるように不確実性はその混迷度を深めています。

さらに白書では、製造業経営者がとるべき戦略を説明しています。

①企業変革力(ダイナミック・ケイパビリティ)強化の必要

②企業変革力を強化するDX推進の必要

③設計力強化の必要

④人材強化の必要

新型コロナウィルスの感染拡大で中小製造業界はウィズコロナ、アフターコロナとなるニューノーマルを生き残らなければなりません。現在の延長線上に答えはないので、中小製造企業には「変わる」ことが求められています。企業の変革力であり、DXはその強化策です

2.2021年版ものづくり白書でも上がられたDX

さて、今年発行された2021年版ものづくり白書は「製造業のニューノーマル/レジリエンス・グリーン・デジタル」を主題として3つの生き残り策を上げています。そのひとつがDXです。今年もDXが取り上げられました。

①レジリエンス :サプライチェーンの強靭化

②グリーン :カーボンニュートラルへの対応

③デジタル :デジタルトランスフォーメーション(DX)の取組深化

今や中小製造業界もデジタルを生かさないと生き残れません。ウチは関係ないと言ってはいられないのです。グローバルでのIT化は加速しています。競合先もDXに着手しているかもしれません。

貴社にとってのニューノーマルとは?デジタル化で生み出される価値を明らかにします

3.2021年中小企業白書が言及したデジタル化

今年発行された2021年版中小企業白書もDX、デジタル化に言及しています。「危機を乗り越える力」が白書のテーマです。

その中で「事業継続力と競争力を高めるデジタル化」が述べられています。

新型コロナウィルス感染症の拡大は企業を事業継続の危機にさらすとともに、デジタル化の重要性を再認識させられたとしています。

課題解決の手段としてデジタルを本気で使いこなすことを考えるときが来ました。現場のIT化は今に始まった話ではありませんが、昨年来の変化を振り返るといよいよ本気モードです。デジタルの力を人時生産性向上に生かせる企業とそうでない企業との間には大きな格差が生まれるはずです。

従来通りのやり方を後生大事に抱え、変わることなく同じやり方を続けていると、外部の変化に気付かないこともしばしばです。現状に慣れすぎて感度が鈍くなっています。それが現場でのことならなおさらです。

中小製造現場でもいよいよDXを人時生産性向上の手段とします。

4.(独)情報処理推進機構が公開したガイド

同白書の中で(独)情報処理推進機構が公開したガイドが取り上げられています。「中小規模製造業者の製造分野におけるデジタルトランスフォーメーション(DX)推進のためのガイド」です。

そのガイドの中で製造分野のDXの定義や目指す姿、推進ステップが示されています。

・大切なことは目指す姿を明確にした上でDXに取り組むこと。

ここが抜けるとDXが目的化する恐れがあります。そうならないためにも、DXで目指す姿をはっきりさせるのです。ガイドではその点にも触れています。

中小規模の製造業がDXを活用して目指す姿は3つです。

・製品変革

・ビジネスモデル変革

・生産プロセス変革

1)製品変革を目指すスマートプロダクト

強みを持つ中核技術とデジタル技術を融合した付加価値向上・開発力向上により海外を含む市場で競争力を強化する。

2)ビジネスモデル変革を目指すスマートサービス

モノ売りから顧客体験を優先するコトづくりで対価を得る。

3)生産プロセス変革を目指すスマートファクトリー

あらゆる生産工程の見える化とデータ活用により生産の全体プロセスを最適化する。

(出典:2021年版中小企業白書)

中小製造現場では、3つ目の「生産プロセス変革を目指すスマートファクトリー」からではないでしょうか?生産工程の状況を客観的にわかるようにします。状況が分かれば、行動が促されるのです。見える化で生産性が高まる所以がここにあります。

5.デジタル化であっても基本を忘れないようにする

削減の時代から積み上げの時代へ移行しました。コスト削減だけでは、もはや儲かりません。中小製造業界で人時生産性を向上させる方針は、原則、「分子を維持しながら、分母を増やす」です。

スマートファクトリーはそれに貢献してくれます。多様なセンサーでデジタルデータを採取し、現場を見える化すれば、詰めて、空けて、取り込む余地が見えてくるのです。

たとえば時間稼働率や性能稼働率をデジタルデータで採取することを考えます。

分母と分子のデータが自動集計されるので、ロス時間をもれなくチェックできます。ロス時間を除去すれば、その分、新たな価値を取り込めるのです。また、稼働時間や停止時間を作業日報に記録する手間が省けます。デジタル化は現場にも有益です。

ただ、その一方で現場を深く観察しなくなる恐れがあります。センサーがあらゆるデータを採取してくれるのです。現場はその数値を読み取るだけで役割を終えられます。

それはそれでいいのですが・・・。

深く考える機会を失うかもしれません。

時間を出来高で換算するような応用力を鍛える機会が減ることに要注意です。

・時間稼働率=稼働時間÷設備の持ち時間

・性能稼働率=正味稼働時間÷稼働時間

稼働率は上記のように定義されます。すると標準サイクルタイムや実績加工数量、標準加工数量でも各種稼働率を計算できることに気付くはずです。

数値を読み取ればそれで目的を果たせると、それ以上のことを考える必要がありません。楽になると人は考えなくなります。

デジタル化が悪いと言っているのではありません。

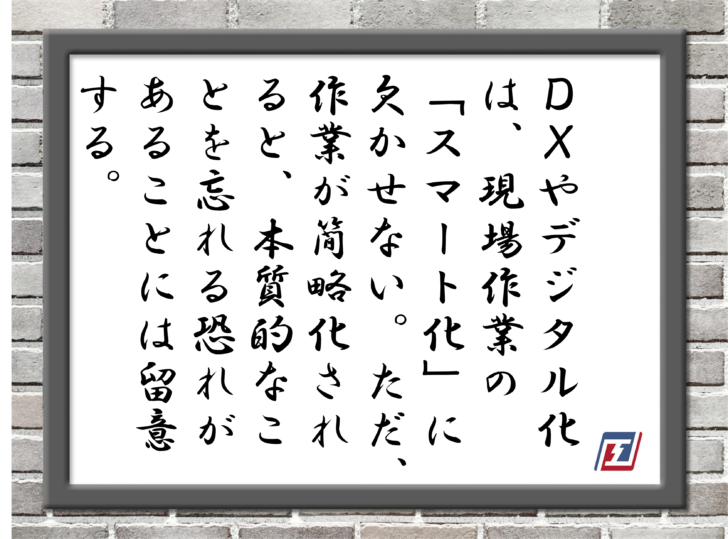

DXやデジタル化は現場作業の文字通り「スマート化」に欠かせません。

ドンドンやるべきです。

しかし、作業が簡略化、省略されることで、本質的なことを忘れる恐れもあることには留意したいのです。アナログであろうがデジタルであろうが、製造現場で起きている多様な現象について深く考える習慣は維持しなければなりません。

現場でのデータ採取は事の本質に触れる機会でもあります。そうした機会が減る分、そこから生まれる工数をより多くの価値創出につなげる姿勢が大事です。