戦略的工場経営ブログ品質不正は経営者の矜持が許さない

1.日野自動車での品質不正

日野自動車でディーゼルエンジンの排出ガス性能と燃費で不正が発覚しました。2022年3月に同社は緊急会見を開催しています。

不正対象のエンジンを搭載した車両の生産・販売ができなくなりました。国内販売の約3割を占める中核事業の大型トラック事業が停止です。多くの取引サプライヤーや関連従業員に影響を及ぼすことになるとみられています。

(出典:日経ものづくり2022年6月)

2.不正の内容

排出ガス性能不正では、排出ガスの後処理装置である「第2マフラー」を劣化耐久試験の途中で不正に交換していました。また燃費不正では、燃費測定において、燃料流量計の校正値を燃費に有利に働く数値に意図的に操作していました。

再試験の結果、排出ガス性能では、経年変化で排出ガスの規定値を超過する可能性が判明し、実際の燃費がカタログ値を満たしていないことも明らかになりました。

開発設計者は、排出ガス性能にしても燃費にしても、それぞれ規定を満たせないことを事前に認識していたと推測されます。

3.繰り返される品質不正

大手メーカーの品質不正がなかなか止まりません。以前のブログ(品質不正を未然に防ぐ唯一方法 https://hajime-i.com/2021/12/15/blog377/)でも品質不正に言及しました。

結局、品質不正を未然に防ぐのは経営者の言動しかありません。経営者は安全と品質を最優先するよう現場に繰り返し、繰り返し、繰り返し伝えます。

製造業の経営者に求められることは、「何があっても安全と品質を優先させるのだ!」と真剣に訴えることです。これは従業員とお客様への「本気と覚悟」の宣言でもあります。これしかありません。経営者のトップダウンが要点です。

そして、品質不正を起こさない、未然に防止するしくみや雰囲気づくりも欠かせません。2015年フォルクスワーゲンで排ガス不正問題がおきました。さらに2016年に三菱自動車とスズキで燃費試験不正がありました。

今回の日野自動車の品質不正はこうした事例と全く同じです。過去の事例を他山の石として、学び、手を打っていなかったことの方が重大な問題なのかもしれません。そうしないかぎり、繰り返されます。

4.不正のトライアングル

「不正のトライアングル」で品質不正の防止策を考えることができます。

不正行為の原因を分析する理論の一つに、米国の組織犯罪研究者のドナルド・R・クレシャーが提唱した「不正のトライアングル」理論があります。「動機」「機会」「正当化」の3つの条件がそろってはじめて、不正が発生するというものです。

「動機」

業績の低下が不正を誘発する原因のひとつであったようです。

競合先のいすゞ自動車と比べると、それが見えてきます。日野自動車で品質不正が行われたのは16年度です。14~16年度の連結売上高で日野自動車はいすゞ自動車にリードを許しています。

さらに営業利益率では差が明確です。両社ともに14~16年度の営業利益率は低下していますが、いすゞ自動車が7.5~9.1%と比較的高い数値であるのに対して、日野自動車は6%強から4.2%まで下がりました。

黒字を維持していたものの、下落傾向にあっため、コスト削減が実施されていたと推測されます。その結果、エンジン開発に十分な経営資源を当てられなくなるのは明らかです。

不十分な体制で低燃費開発や短納期開発などの数値目標を達成しなければなりません。相当なプレッシャーがあったようです。

「機会」

数値目標の達成に対するプレッシャーがあったのが事実であっても、これだけで不正は発生しません。不正をする機会が必要です。

日野自動車の組織ではエンジンの認証部門が独立していなく、開発設計と同じ部門で認証業務をこなしていました。不正を部門内で留めておけば発覚することはありません。

外部からのチェックがない限り、自分に甘くなるのは避けられないことです。不正をする機会がありました。

「正当化」

不正に手を染めるとき、良心との戦いがあるはずです。不正行動に踏み出す場合、良心を打ち負かすだけの理由を自分なりに見つけます。

最終的には「だからわたしはこういう不正をやっても許されるのだ」と都合良く解釈するのです。

・これくらいのことは他の人もやっているではないか。

・上司に報告しても何とかしろといわれるだけだ。

・業績低下で会社が苦しいのだから悪い情報は隠した方がイイはずだ。

などなど。

正しい行動が報われないと感じさせる雰囲気が現場にあると自己弁護をします。

日野自動車では「風通しの悪さ」を指摘する関係者がいるようです。上司に意見を言えず、言われたことにそのまま従う社員が多いとの指摘があります。体質や風土、文化の問題です。

5.正当化の思考回路を生み出さない

日野自動車も「動機」「機会」「正当化」の3つの条件がそろったので、不正が発生しました。逆に言うと、「不正のトライアングル」理論では、このうちのひとつでも除去すれば不正を防止できます。

経営者がトップダウンで「何があっても安全と品質を優先させるのだ!」と真剣に訴えていれば、正当化の思考回路は生まれません。

現場には、悪い情報を一番に報告させます。悪い情報を一番に報告させれば、悪い事象を芽の段階で摘み取ることが可能です。

悪い情報は耳に痛いので、経営者はあまり耳にしたくありません。しかし、イイ情報ばかりを好んでいると、悪い情報が経営者のもとに届かなくなります。

現場は経営者の言動に敏感です。その結果、取り返しがつかなくなって初めて悪い情報が届きます。これは辛いです。

経営者が悪い情報を一番に報告して欲しいと日頃から伝え、そうしてくれた人を褒めて評価すれば、情報が届き、悪い事象は芽の段階でつぶせます。こちらの方がお得です。

正当化は一人ひとりの考え方に起因するので、個別の対話も欠かせません。従業員1人ひとりとの本音を探る仕事のやり方も要点です。

6.業務のしくみ化で防ぐ

「機会」の除去はしくみ化で対応できます。

日野自動車はトヨタ自動車の子会社なので、今回の不正を受けて、親会社からの指導が入ると予想されています。そして、今回、日野自動車で起きた不正はトヨタ自動車では起こり得ないようです。そのように指摘する関係者が多いようです。

その差はなにか?

しくみ有無の差です。

日野自動車では排出ガス性能の劣化耐久試験で一気に既定の45万km走行時の性能試験をやっていました。結果が不合格でも、設計方針を変更する時間がありません。

したがって、試験を再スタートした後、途中で排出ガスの後処理装置である「第2マフラー」を交換して偽のOK判定を得ていました。普通に再試験をやっても不合格になることが分かっているからです。

一方、トヨタ自動車ではエンジン開発の過程で不正ができない仕組みを構築しています。

トヨタ自動車では劣化耐久試験を一気に終わらせません。途中評価の報告義務があります。45万kmが規定あるなら半分の22万km程度で一旦試験を停止、途中の劣化状況を調査します。

劣化状況を調査して、規定を満たさないと判定されたら、この時点で設計方針を変更するのです。こうした情報は全て管理者へ報告されるので開発設計者がごまかすことはできません。

「設計方針の変更」を許容するか否か。日野自動車とトヨタ自動車では違っていました。

日野自動車ではエンジン開発に十分な経営資源を当てられなかった状況にあったのかもしれません。そうであるなら、トヨタ自動車と同様な仕組みをつくることは難しいです。

少数のメンバーであらゆる業務をこなさなければならなかったことが背景にあったとも考えられます。そうした中で数値目標を達成しなければならないプレッシャーが「動機」として存在していました。

燃費測定も同様です。トヨタ自動車では燃費測定を開発設計部門とは別の組織、具体的には子会社が担当しています。

さらには燃費測定には手順書があり、担当者は手順書にのっとった進め方しか許されていません。それと異なることをやったら、管理者から厳しい指導がはいるようです。

トヨタ自動車ではそうして燃費測定の客観性を担保しています。

日野自動車では開発設計部門で燃費測定をやっていました。数値目標を達成しなければならないプレッシャーも「動機」として存在するのです。燃費測定に主観が入らざるを得ません。

7.不正を未然に防ぐ2つの手立て

企業は利益を獲得し続けて存続できる集団です。そうであるなら「動機」に相当するプレッシャーをゼロにすることは基本的にあり得ません。そうであるなら、不正を未然に防ぐ手立ては2つです。

・経営者の言葉で「正当化」の思考回路を除去する

・業務のしくみ化、手順化で「機会」を除去する

こうして不正の誘因から従業員を守るのです。

日野自動車の開発設計者は、排出ガス性能にしても燃費にしても、それぞれで規定を満たせないことを事前に認識していたと推測されます。

エンジニアとして抱く良心との葛藤で苦しんだであろうことは想像に難くないです。

不正をやらかしたことに対する責めは負わなければなりませんが、そうした事態に直面しても、周囲から救いの手が差し伸べられなかったのは気の毒でなりません。

不正の誘因から従業員を守るのは経営者にしかできない仕事です。改めて、ご自身の安全と品質を優先させる工場経営のやり方を見直して下さい。

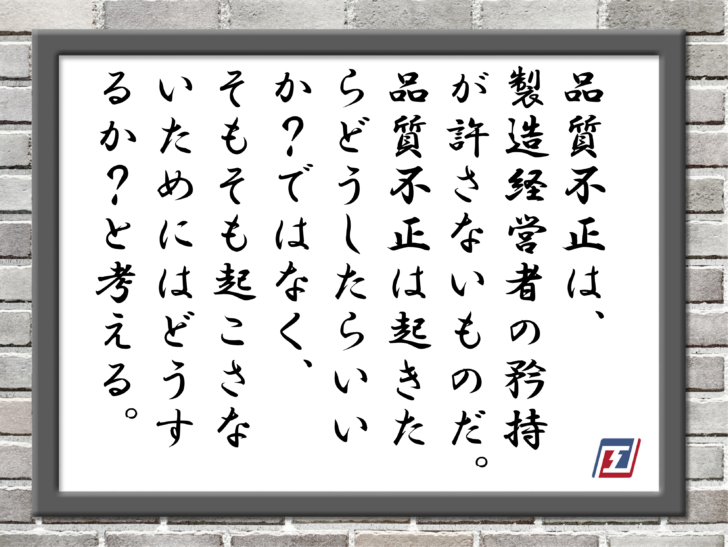

8.製造経営者の矜持が許さない

「日野自動車が国土交通省から型式指定の取り消しを受けましたね。」

この品質不正の報道があったとき、商用自動車部品メーカー経営者がそう話してくれました。ご自身もトラック部品を製造しています。

不正をやったら一発でダメになりますよとはその経営者の言。

中小製造経営者にとって品質不正は市場退場と同じです。ダメージが大きすぎて信用回復以前の状況になります。

そもそも、品質不正は製造経営者の矜持が許さないものです。未然に防がなければなりません。

品質不正は起きたらどうしたらいいか?ではなく、そもそも起こさないためにはどうするか?と考える類の経営課題です。