戦略的工場経営ブログ各工程を2つの視点で分解し判断基準を設定する

判断基準が曖昧なままでカイゼンをやっていませんか?

1.標準化の3要素

サイクルタイム、作業順序、標準手待ちが標準化の3要素です。 これら3要素が、各工程の作業時間、作業の流れ、仕掛品の基準となります。 ・生産計画の精度向上 ・問題の原因究明 ・工場の全体最適化 3要素が明文化されているで、これらができます。 カイゼンに必要なのは判断基準です。 活動結果の良し悪しを客観的に判断するのに欠かせません。 標準化の3要素は、カイゼンでも重要な役割を果たします。 カイゼンでは、標準化の3要素を含め、判断基準となり得る客観的な要素に注目します。2.カイゼンの対象と判断基準

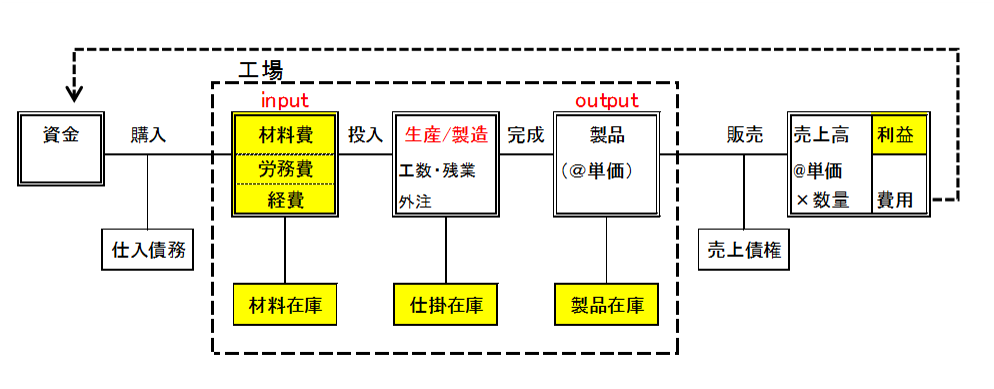

判断基準が設定できない仕事は、カイゼンの対象になりません。 カイゼン対象の仕事には、客観的に判断できる要素が必要です。 客観的な判断基準をはっきりさせること。 これが、カイゼンの一歩目です。 客観的な判断基準抜きの、つまり標準化抜きのカイゼンはあり得ません。 カイゼン対象は、生産活動へ投入される経営資源です。 ヒト、モノ、カネの3つです。 特に材料費、労務費、経費に関わる経営資源はカイゼンの対象に取り上げられます。 中でも労務費に関わる「工数」はカイゼン対象としてしばしば取り上げられます。

そして、工数は、2つの視点を提供してくれます。

工数 = 時間 × 人 (時・人)

①生産活動で「人」に関係する視点

②生産活動で「時間」に関係する視点

「人」と「時間」に着目して、ムダがないか探るのです。

中でも労務費に関わる「工数」はカイゼン対象としてしばしば取り上げられます。

そして、工数は、2つの視点を提供してくれます。

工数 = 時間 × 人 (時・人)

①生産活動で「人」に関係する視点

②生産活動で「時間」に関係する視点

「人」と「時間」に着目して、ムダがないか探るのです。

2-1 「人」に着目してムダがないか探る

各工程を人の動作の水準にまで分解します。 下記のようにカイゼン対象を見える化するのです。| カイゼン対象 | 具体例 | |

| 1 | 生産工程 | プレス工程 |

| 2 | 付加価値作業 | 鋼板を所定の形状に塑性変形させる |

| 3 | 要素作業 | 材料をセットする 材料寸法をチェックする |

| 4 | 動作 | 探す、選ぶ、つかむ |

(出典:生産マネジメント入門Ⅰ 藤本隆宏先生 p146参考に作成)

生産工程を動作レベルにまで分解します。 「人」に関係する要因を客観化し、ムダがないか探るのです。 分解された各要因が付加する価値を確認し、重要性の高低を判断します。 重要性が低い要因は省きます。 一方で、重要性が高い要因はその質を高めます。2-2 「時間」に着目してムダがないか探る

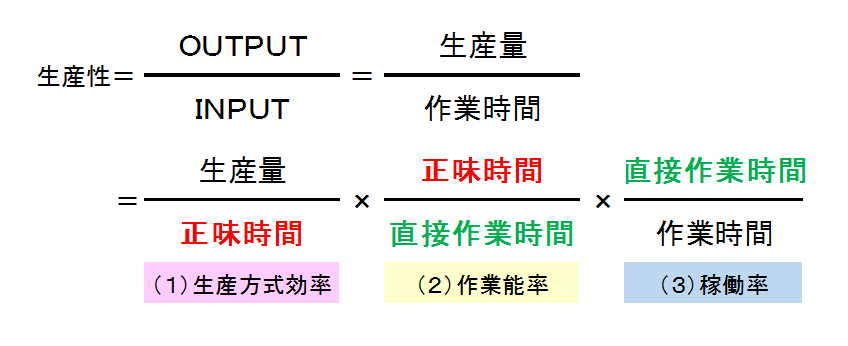

作業時間は2段階で把握します。 まずは、要素作業の所要時間そのもの。 そして、所要時間に占める正味の作業時間。 所要時間に占める正味の作業時間は、「作業能率」に相当します。 (でもやっぱり重要な生産性を決める3つの要因とは)

付加価値作業の所要時間を分析します。

そして、全ての要素作業分の所要時間を積み上げます。

積みあがった所要時間が、その作業の標準時間です。

積みあがった所用時間に占める正味時間を増やすことで生産性を向上できます。

ムダを省いて生産性を高めるのです。

生産活動を「人」と「時間」に着目して、分解します。

ムダがないか探るためです。

分解することで、やるべきことが見えてきます。

・「人」ならば作業者の動作まで

・「時間」ならば要素作業の正味時間まで

ここまで分解すると、客観的な判断基準を設定できます。

そして分解された要因がカイゼンの対象です。

生産活動は一見、複雑で、分かりにくいです。

ブラックボックスのように見えるところもあります。

しかし、分解することで、科学的なカイゼン活動が展開できる条件がそろいます。

判断基準が定量化され、可視化され、客観化されるからです。

生産活動を分解して判断基準を定量化し、可視化し、客観化する仕組みを作りませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

(でもやっぱり重要な生産性を決める3つの要因とは)

付加価値作業の所要時間を分析します。

そして、全ての要素作業分の所要時間を積み上げます。

積みあがった所要時間が、その作業の標準時間です。

積みあがった所用時間に占める正味時間を増やすことで生産性を向上できます。

ムダを省いて生産性を高めるのです。

生産活動を「人」と「時間」に着目して、分解します。

ムダがないか探るためです。

分解することで、やるべきことが見えてきます。

・「人」ならば作業者の動作まで

・「時間」ならば要素作業の正味時間まで

ここまで分解すると、客観的な判断基準を設定できます。

そして分解された要因がカイゼンの対象です。

生産活動は一見、複雑で、分かりにくいです。

ブラックボックスのように見えるところもあります。

しかし、分解することで、科学的なカイゼン活動が展開できる条件がそろいます。

判断基準が定量化され、可視化され、客観化されるからです。

生産活動を分解して判断基準を定量化し、可視化し、客観化する仕組みを作りませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3