戦略的工場経営ブログIOTを生かすために「情報」で品質管理を俯瞰する

「情報」の流れを俯瞰して品質管理を整理したことがありますか?

1.モノづくりを「IOT」の視点で整理する

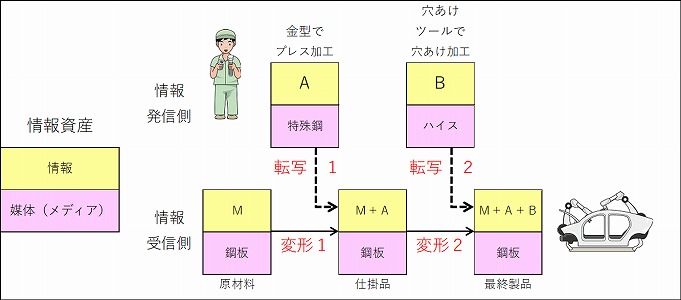

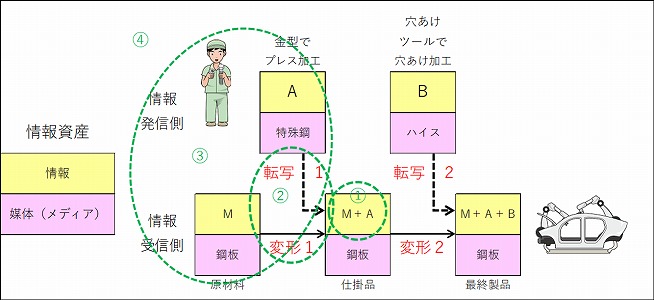

あらゆるモノがインターネットでつながる「IOT」。 これを推進する2つの団体が、手を組むことになったとの記事がありました。 ドイツではインダストリー4.0、 アメリカではインダストリアルインターネット、 それぞれの国で進められているIOTのコンセプトです。 これらを推進する団体が相互に協力することになりました。 互いに進める実証事業の情報を交換し、規格の標準化に向けて動きます。 既に具体的な活動が進んでいるようです。 例えば、自動車、家電などの小型センサー大手である独ボッシュ。 同社は米シスコシステムズなどと共に実証実験に着手しています。 自社の電動工具や、 作業員のユニフォームにセンサーをつけ、 工具の稼働状況や作業の進捗を、世界規模で把握するのです。 こうした報道に触れると、欧米企業のスピードを感じます。 「IOT」のキーワードは「つながる」です。 これまでは「系列」「囲い込み」でした。 これからは、顧客や協力企業など「生態系」の広がりや多様性が重要です。 (出典:日本経済新聞2016年3月22日) 技術の世界は先手必勝です。 先行者利益を狙います。 「IOT」をいかに儲ける手段や道具にするか、今後は製造現場でも問われます。 これからの10年で現場は大きく変わることでしょう。 情報通信技術(ICT)の進化がモノづくりの現場を変えるのです。 IOTをどう生かすかは、それぞれの工場によって異なります。 貴社工場の独自性を発揮する絶好の機会とも言えるのです。 技術に敏感な経営者は、すでにアイデアを巡らせているのではないでしょうか? IOTを現場へ導入するさいに留意点があります。 IOTは魔法の杖ではないということです。 いかに生かすかは、経営者自身が考えなければなりません。 そのためには「今」をしっかり知っておくことが必要です。 既存技術を知り尽くし、工学的な限界を把握する必要があります。 そして、モノづくりを「IOT」の視点で整理するのです。 情報通信技術(ICT)を現場にどう展開すると儲かるか? 現場には3つの流れがあります。 モノとお金、情報です。 ここでは、モノづくりの現場を、「情報」の視点で整理します。 なぜなら、情報通信技術(ICT)で取り扱えるのはデジタルデータだからです。 したがって、モノづくりの現場を情報で翻訳するのが事前準備となります。 製品を情報の束ととらえ、製造工程を情報の転写と変形のプロセスであると考えます。 ここで、2工程で構成された生産ラインを想定します。 金型でプレス加工する工程Aと穴あけツールで穴あけ加工をする工程Bです。 プレス加工での転写1と変形1、穴あけ加工で転写2と変形2で付加価値を生み出しています。 ここで、プレス加工に注目します。 原材料の鋼板が、プレス加工され、 仕掛品になるプロセスで発信、受信される情報はどれだけあるでしょう。 下記の4つに整理できます。 1)プレス加工時のプレス機、金型の異常の有無

2)鋼板に転写された情報Aの品質

3)媒体(メディア)としての鋼板のコンディション

4)塑性変形過程の異常の有無

これらはフィードバック情報に生かせます。

(IOTに必要な情報を転写と変形から考える)

1)プレス加工時のプレス機、金型の異常の有無

2)鋼板に転写された情報Aの品質

3)媒体(メディア)としての鋼板のコンディション

4)塑性変形過程の異常の有無

これらはフィードバック情報に生かせます。

(IOTに必要な情報を転写と変形から考える)

2.品質を「IOT」の視点で整理する

現場で優先すべきは安全と品質です。 昨今、インダストリー4.0に対応した安全の概念も生まれています。 Safety2.0です。 ロボットと人の協働作業を可能にする新しい安全の考え方です。 (インダストリー4.0に対応した安全のコンセプト) 時代とともにあらゆるモノやコトが進化し、変化します。 ・業界における立ち位置を相対的に把握しておくこと。 ・外部変化を生かして現場を成長させるために、目指すべき状態を設定すること。 これまでにも増して、こうしたことが重要になると予想されます。 従来の考え方を大切にしつつも、 変えるべきところは変えて、柔軟性良く外部変化に対応する姿勢が求められるのです。 IOTに代表される情報通信技術が想像を超えて進化しています。 常識にとらわれない、柔軟な発想でこうした「道具」を現場で活用するのです。 品質管理でも、IOTを生かす視点があります。 そこで、情報の視点で品質を整理します。 品質には、設計品質と製造品質(適合品質)があります。 ここでは、製造品質に注目します。 製造プロセスを転写と変形でとらえたとき、 製造品質を管理・改善する具体的な手段は4つに分類できます。 ①製品側で受信された情報が発信された情報と一致するか事後的参照

②転写や変形のプロセスで発生するノイズの除去

③情報発信源である機械、作業者および情報受信側であるメディアの質の維持

④そもそもプロセス全体、設計情報の耐ノイズ性能強化

(出典:生産マネジメント入門Ⅰ 藤本隆宏先生 をもとに作成)

効果的で漏れのない現場活動を推進するには、生産プロセス全体を俯瞰することが欠かせません。

全体を統一した視点で眺めます。

①製品側で受信された情報が発信された情報と一致するか事後的参照

出来上がった製品には顧客へ届けたい「コト」情報が束になって埋め込まれています。

・「コト」情報は設定水準でメディアに転写されたか

・メディアは設定どおりに変形したか

事後的にチェックします。

つまり検査です。

意図せず発生した不良品を外部へ流出させないことが目的となります。

②転写や変形のプロセスで発生するノイズの除去

不良を流出させないことから、不良を発生させないことへ発想を上流側へ移行させます。

情報の発信源から正しく情報が発信されても、加工中に発生するノイズで不良品が発生します。

情報が転写され、変形していくプロセス(加工作業)でノイズが混入するのを防止するのです。

加工作業中のノイズにはごみ、切粉、油、振動、電圧変動、変形等があります。

また、作業者の作業のバラツキもノイズの誘因です。

こうしたノイズを除去します。

具体的にやることは、作業改善や5S等です。

③情報発信源である機械、作業者および情報受信側であるメディアの質の維持

不良が発生する場合、発信された情報に不備があることがあります。

また、受け側のメディアが「コト」情報を受信、吸収し難いこともあります。

具体的には作業の教育訓練や設備点検、製品材料改良等です。

④そもそもプロセス全体、設計情報をノイズに強くすること

実地の生産活動から得られた情報をフィードバックして製品設計に反映させます。

そうすることで造りやすくなります。

品質活動を「転写」と「変形」の視点からながめます。

「情報」の流れを俯瞰することは、品質活動でIOTを生かす事前準備となるのです。

こうした検討を重ねておけば、現場へIOTを導入するときに成果が出やすくなります。

「情報」の流れを俯瞰して、品質活動でIOTを生かす仕組みをつくりませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

ha

ha

ha

①製品側で受信された情報が発信された情報と一致するか事後的参照

②転写や変形のプロセスで発生するノイズの除去

③情報発信源である機械、作業者および情報受信側であるメディアの質の維持

④そもそもプロセス全体、設計情報の耐ノイズ性能強化

(出典:生産マネジメント入門Ⅰ 藤本隆宏先生 をもとに作成)

効果的で漏れのない現場活動を推進するには、生産プロセス全体を俯瞰することが欠かせません。

全体を統一した視点で眺めます。

①製品側で受信された情報が発信された情報と一致するか事後的参照

出来上がった製品には顧客へ届けたい「コト」情報が束になって埋め込まれています。

・「コト」情報は設定水準でメディアに転写されたか

・メディアは設定どおりに変形したか

事後的にチェックします。

つまり検査です。

意図せず発生した不良品を外部へ流出させないことが目的となります。

②転写や変形のプロセスで発生するノイズの除去

不良を流出させないことから、不良を発生させないことへ発想を上流側へ移行させます。

情報の発信源から正しく情報が発信されても、加工中に発生するノイズで不良品が発生します。

情報が転写され、変形していくプロセス(加工作業)でノイズが混入するのを防止するのです。

加工作業中のノイズにはごみ、切粉、油、振動、電圧変動、変形等があります。

また、作業者の作業のバラツキもノイズの誘因です。

こうしたノイズを除去します。

具体的にやることは、作業改善や5S等です。

③情報発信源である機械、作業者および情報受信側であるメディアの質の維持

不良が発生する場合、発信された情報に不備があることがあります。

また、受け側のメディアが「コト」情報を受信、吸収し難いこともあります。

具体的には作業の教育訓練や設備点検、製品材料改良等です。

④そもそもプロセス全体、設計情報をノイズに強くすること

実地の生産活動から得られた情報をフィードバックして製品設計に反映させます。

そうすることで造りやすくなります。

品質活動を「転写」と「変形」の視点からながめます。

「情報」の流れを俯瞰することは、品質活動でIOTを生かす事前準備となるのです。

こうした検討を重ねておけば、現場へIOTを導入するときに成果が出やすくなります。

「情報」の流れを俯瞰して、品質活動でIOTを生かす仕組みをつくりませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

ha

ha

ha