戦略的工場経営ブログ大手と中小の現場に身を置いて知ったこと

1.あるご支援先経営者の疑問

「どうして大手は生産性がいいのでしょうか?」あるご支援先経営者の言葉です。

理由はいろいろ浮かびます。

・規模の経済が効く。

・自社商品を持っている。

・ブランド力がある。

・優秀な人を採用できる。

・交渉力がある。

・知名度がある。

・優れた開発力がある。

等々、複合的です。多様な要因が絡み合っています。その要因のお陰で大手に慣れたのか、大手になったのでその要因を手にできたのか、鶏と卵のような話で明確な説明は難しそうです。

ただし、一つ言えることがあります。そこで働く従業員の働きぶりです。これがなければ人時生産性は高まらないし、売上を5億、10億、20億と健全に伸ばせない要因は存在すると考えています。

弊社が考える要因のひとつが下記です。

大手の現場と中小の現場、どちらの方がベクトルを揃え易いか?

製造業は他の業種を違って複雑です。売ってなんぼのものである点は同じですが、付加価値額は、自ら加工で生み出さなければなりません。付加価値額(粗利)を仕入れで生み出す小売りとこの点で違います。

部門間の連動、工程間の連携、製販一体、全社一体が必要です。ワンチームが機能していないと上手くいきません。従業員のベクトルを揃えます。

したがって、ベクトルを揃え易い方の勝ちです。大手の現場と中小の現場、どちらの方がベクトルを揃え易いでしょうか。

500人のチームと50人のチームがあります。

ベクトルを揃え易いのはどちらのチームか?

「それは中小の現場である。」

大手から中小の現場へ転職するまでは、そう思い込んでいました。ベクトル揃えの難易度は、組織の規模に比例して高まると考えていたからです。しかし、中小の現場で管理者実務をして気付いたことがあります。

ベクトル揃えの難易度は、組織の規模に無関係。

規模に影響を受ける要因が全くないとは言いません。ただし、それ以上にベクトル揃えの難易度を左右する要因があると感じます。

現場の思考回路です。

組織風土、文化とも言い換えられます。経営者にしか変えられない要因です。現場の雰囲気はこれで決まります。入社した若手はそれに染められるのです。貴社の現場はどのような思考回路を持っていますか?

2.人を責めない

クレームが発生したとき、経営者ご自身はどんな対応をしますか?

ある中小製造現場でのことです。

板金製品を製造しています。塗装工程の搬送系に起因するキズクレームが発生しました。2回目です。再発ということもあり、営業担当者と一緒に経営幹部も説明にお客様のところへ伺うことになりました。

「現場の担当者は何を考えているのだ。営業者や私がどんな思いをして客先で謝罪をしているのか分っているか。今度、クレームを出したら、現場の担当者に出向いてもらう。クレームを出したらどんなに大変かわかるはずだ。」

現場は黙って、その幹部の言葉を聞いていました。

その幹部は重要なことを忘れていたようです。現場の作業者は誰一人として、意図的に、わざと、好きでミスをしているわけではありません。責めるのは人ではないのです。

また、別の中小現場ではこんなことがありました。

計測機器メーカーです。製品出荷前に部品の取付け間違いが見つかりました。数時間後に出荷しなければなりません。誤って取付けた部品を付け直しする必要があるのです。

対象品は十数台ありましたが、現場のキーパーソンが全員へ声を掛けて、人海戦術の力技でなんとか間に合わせました。

入社して数ヶ月の新人パートさんの勘違いが原因です。ベテランパートさんがその新人パートさんに作業を教えていました。技能が一定水準に至ったので仕事を任せたのですが、ミスをしてしまったようです。

そのベテランパートさんがこのように語っていました。

「私の教え方が悪かったのかもしれない。」

その現場には作業を教える手順書があります。ベテランパートさんはその手順書に沿って教えていたわけですが、それでもミスが発生しました。そこで振り返りました。

教え方が悪かったのか?あるいは手順書に改善の余地があるのか?

建設的な姿勢は、新人パートさんにもイイ影響を及ぼします。そのように考える思考回路を普通に持った現場だったということです。

問題が発生した時に、

・人を責める思考回路しか持たない職場

・仕組みを責める思考回路を持った職場

では、どちらで人は育つでしょうか?後者なら、人は勝手に育ちます。前者では、人は育たずに辞めていきます。製造現場での人材育成は単純ではありません。

3.業務を特定しない

仕事の分担をやたらと気にする現場があります。日々の仕事ですったもんだが起きるのは仕事の範囲が明確になっていないからだと思い込んでいます。

したがって、経営者が業務分担をはっきりさせればうまくいくというのです。「社長が現場の仕事の区分を決めてくれないからダメなのです。」と訴えてくる現場リーダーがいました。本当でしょうか?

・仕事の分担をやたらと気にする現場

・分担は気にせずに仕事をする現場

新人にとってどちらの現場の方が働きやすいでしょうか?弊社は後者であると考えています。経験的な見解です。これは興味深いと感じています。これは、大手から中小へ転職した時にも感じたことです。

転職先でのことです。ある改善事項について、設計の責任者へ相談したことがあります。状況を説明すると、こんな言葉が返ってきたのです。

「それって私がやらなければならないのですか。」

予期せぬ反応にずっこけるとともに、一気に馬鹿らしくなって、その案件はやめました。その職場も、やたらと仕事の分担を気にしていたのを思い出します。

仕事の分担を気にすること自体は悪くありません。自分の仕事はしっかりやらなければという姿勢のあらわれです。

しかし、これが「分担された業務以外はやりません。」という裏返しでは、現場の活気は一気に失われます。納期遵守だけを求められる現場にありがちな雰囲気です。

失敗すると責められます。誰でも責められるのは嫌です。自分の業務の領域を明確にして、その範囲では失敗なくやろうとします。したがって、その範囲外では「それって私がやらなければならないのですか。」となるのです。

従来のやり方が幅を利かせ、新たなことへの挑戦をチームでやれていない現場ではこうなります。チームより個が優先される現場です。個で仕事をします。

失敗すると個人が責められるので、挑戦的な話題は避けます。心理的安全性(サイコロロジカルセーフティー)が低い職場です。

ある現場ではリーダーが次のように嘆いていました。

「挑戦することを非難するベテランがいて困ります。」

従来の仕事のやり方を重ねた結果、そうした思考回路が出来上がってしまったのです。個に任せた仕事のやり方をしているうちにそうなりました。

各メンバー間の信頼関係が希薄な職場では自由討論、ブレーンストーミングが成立しません。何か新しいことを言うたびに、

「できるわけはないだろう。」

「面倒くさいからやらない。」

こんな声があがるのです。そうなると分かっていて、あえて斬新なアイデアを熱く語る人はいません。意欲的な従業員はその会社を去ります。そうして、無難な事業しか継続できない会社に成り下がるのです。

20年ほど勤務した大手の自動車部品工場では、入社早々、上司や先輩にいろいろなことをはたき込まれました。そのなかのひとつが下記です。

「自分の職場なんか忘れて、多くの人を巻き込んで仕事をやらないと結果はでないぞ。」

製造業で成果を出すのは小売りやサービス業と異なり難易度が高いです。仕入れではなく、原材料を加工して付加価値を加えて、さらにはそれを販売しなければなりません。

技術の進化にも追われています。技術動向を踏まえた開発も必要です。製造業で儲けようとすると守備範囲は広くなります。

「分担された業務以外はやりません。」という集団では競合に置いてけぼりを食うのは火を見るよりも明らかです。

工程分担はその専門性を高めためにあるのです。

これだけやればいいというわけではありません。大きな成果を出すには、1人ひとりが分担の境界線を越える必要があります。相互にオーバーラップすることでチームが機能するからです。分担は超えるためにもあります。

スポーツを思い浮かべればチームを機能させるワンチームが理解できるでしょう。

分担はやらない言い訳にもなるので、ここは注意点です。ただし、これは、作業者が悪いのではありません。そうした対応を取らざるを得ない雰囲気が悪いのです。

貴社は心理的安全性が低い職場になっていませんか。

文化や風土の問題です。思い当たる経営者はすぐに行動してください。間に合わなくなります。人の問題だけに根深いのです。

4.できない、やらないとは言わない

人時生産性向上の現場論点は「詰めて、空けて、取り込む」です。投入工数を増やさずに付加価値額を積み上げるには、日程計画にドンドン仕事を詰め込むしかありません。そのためのリードタイム短縮です。

手離れよく仕事をさばけば、単位工数当たりに積み上げる付加価値額を増やせます。手離れの良さは工場全体の平均リードタイムで分かりますから、それを指標に現場はジワジワとリードタイムを短くしていくのです。

1人でできる仕事ではありません。経営者の指示のもと、幹部や工場長のリーダーシップに導かれた現場が結果を出すのです。

一気通貫、工程間連携、全社一丸、ベクトルが揃った工場は「できないことをできるようにしよう。」と考えます。こうした思考回路が共有されています。

現場管理者がしばしば直面する問題があります。ご支援先のある管理者は次のように語っていました。

「現場が、直ぐに無理だ、できない、やれないと言ってきて困る。」

お客様からの問い合わせがあったら、管理者の頭に浮かぶのは工場の余力です。

工数計画。

工数VS能力の評価。

こうした仕組みがあるなら、管理者も現場も納得の上で中日程計画を立てられます。しくみがあるので仕事はチーム進められます。しくみの目的は儲けることです。それ以外ありません。

一方、しくみがなければどうなるか?余力有無の判断を担当者、個人に委ねることになります。その結果が、先の管理者の言葉、「現場が、直ぐに無理だ、できない、やれないと言ってきて困る。」です。

現場任せ、担当者任せの納期遵守だけでずっとやってきた現場の末路です。

そうした現場は、納期を守ること以外、考えたことがありません。納期は守って当然、守れなかったら責められます。

誰も責められたくはないです。自分は責められないようにしようと考えます。自然な発想です。自分はしっかりやると考えます。

こうして一人で仕事をする雰囲気が醸成されます。現場は守り一辺倒、無理はしません。失敗して責められることは避けます。失敗を責める方が楽です。

前例がなければ、それは全て「無理だ、できない、やれない」となるのも自然なことと言えます。場の力でそうなるのです。

少々無理でも残業や休出を自ら願い出て、会社の儲けに貢献しようと考える志が高い従業員はいますか?

働き方改革で残業や休出は好ましいことではないと言われています。それはその通りです。が、付加価値額の積み上げ不足で事業が行き詰ったら、そもそも元も子もないことくらい、社会人ならわかることです。

踏ん張りどころで従業員が当事者意識高く、動いてくれるかは貴社の命脈を保つのに欠かせない要因です。

・できないことをできようにするのが我々の仕事だ。

・そのために仲間と頑張るのだ。

この思考回路を持てない限り「無理だ、できない、やれない」の言葉はなくなりません。

自動車部品工場勤務時代、新たな生産ラインを立ち上げ、現場と一緒に汗をかいていたときのことです。

要素技術からマテハンに至るまで新技術で構成された設備を安定量産化させようと四苦八苦していました。挑戦にはトラブルがつきものです。

急遽、ある治具をつくることになりました。それがあると問題を解消できそうです。すぐに図面を引いて、なじみの外注先にお願いしました。現場からは、中1日で欲しいとの要望がでた治具です。

治具の構造から判断して、中1日は難しいそうでした。なんとかならないかと外注先へ打診をしたのですが、人のやりくりもあって勘弁して欲しいとの社長からの返事。急にお願いした案件でもあるので、無理も言えません。

ということで、「中1日では無理だった。もう1日待って欲しい」と現場へ伝えました。現場としてはすぐに欲しかったので、返ってきたのは「え~っ、こっちは急いでいるのに。」という言葉でした。

そこで、ぼそっと一言付け加えた若手班長がいます。

「徹夜でもなんでもすれば、できないわけないのに。」

依頼元として、こうした要求はできませんが、直ぐにその治具が欲しかった当事者にすれば偽らざる言葉でしょう。

この若手班長の言葉に当時の現場力が象徴的に表れています。

できないことをできるようにする。

コラムやブログでは、自動車部品工場時代のことにしばしば触れていますが、4直3交代の24時間連続操業の現場でした。計画停止は盆暮れ正月+GW。原則、土日無関係にいつも稼働です。これが定常となります。その稼働時間で利益計画が立てられます。

トラブルが発生して、製造が停滞すると大変です。挽回の余地がありません。24時間稼働が定常です。詰めて、空けて、補填しかありません。

24時間稼働の現場で人時生産性向上が求められたらどうしますか?

そもそも設備は24時間稼働です。これ以上の稼働時間を捻出できません。しかし、それが工場長指示であるならやらなければならないのです。そうやって、現場の若手はできないことをできるようにしようと考えることが普通になります。

環境が若手を育てるのです。人材は実務でしか学べません。できないことをできるようにしようという雰囲気が「徹夜でもなんでもすればできないわけないのに。」という言葉を語らせたのです。

こうした仕事振りが普通であると思い込んでいたので、その後、転職して任された中小現場で直面したいろいろな出来事は、目からうろこでした。

「無理だ、できない、やれない」と言ってくる現場が悪いのではありません。そう言わなくてはならない背景があるのです。経営者はそちらに焦点を当てます。そちらが問題の本質だからです。

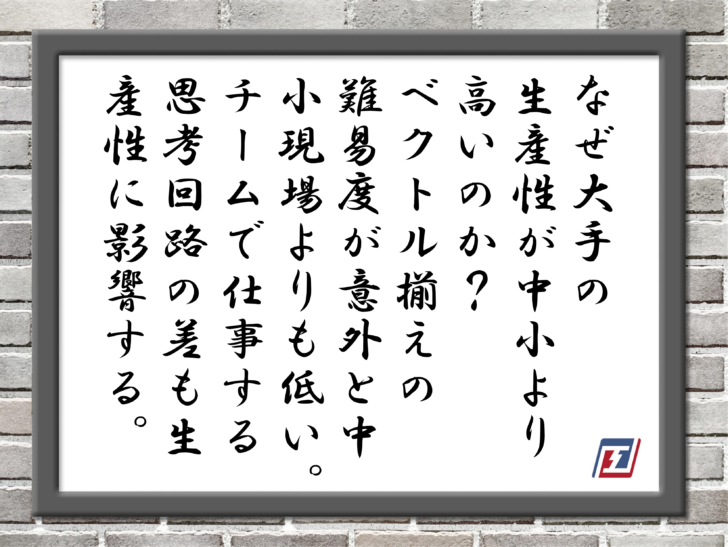

なぜ大手の生産性が中小より高いのか?

ベクトル揃えの難易度が、大手では、意外と中小の現場よりも低いから。

では、なぜ規模が小さな中小での難易度が高くなるのか?

チームで仕事をする思考回路ができていないから。

結局、経営者の想いを現場へ浸透させる幹部や管理者が育っていないからです。

大手と中小の現場での実務を通して知ったことです。

貴社はどうですか?

放置していると間に合いません。挑戦する経営者は既に動き始めています。