戦略的工場経営ブログ情報通信技術を生かして良品条件を探索する

良品条件を見つける目的で、情報通信技術(ICT)を導入する計画はありますか?

1.富士ゼロックスのスマート工場の取り組み

モノづくりのデジタル化が加速しています。スマート工場の取り組みは中小製造業こそ推進すべきテーマです。

少子化で生産年齢人口が減少している中、将来的な人手の確保が難しくなると懸念されています。生産性向上は中小製造企業の必至の課題です。

したがって、現場の人員数が減ってもなお、生産性を高められるモノづくり戦略が欠かせません。

選択肢のひとつにスマート工場化、モノづくりのデジタル化があります。人で不足を解消し、生産性を高める有効な手段です。

昨今の情報通信技術(ICT)の進化は加速しているので、これを活用しない手はありません。

しかし、一方で、留意すべき点もあります。ICTはあくまで道具でしかないということです。

なぜを5回繰り返せと言われるように、人間の頭で考え抜かねば問題の真因へはたどり着きません。こうしたことを理解したうえで、大いにICTを活用したいところです。

日経ものづくり2017年6月号では、富士ゼロックスのスマート工場の取り組みを取り上げています。

「自工程完結」の思想で、工場をスマート化しようとしています。

良品を造る条件(良品条件)探索のために、データ活用しているのが特徴です。

記事では下記のように説明しています。

その思想を象徴する取り組みの1つが、前述した良品条件の探索である。

これは、トヨタ生産方式の「自工程完結」に相当する。

工程ごとに品質を作り込み、後工程に不良品を流さないという考え方だ。

これをスマート工場の取り組みに適用した。

まず、生産ラインから「4M2S」に関するデータを取集する。

4M2Sは、Man(人)、Material(材料)、Machine(機械)、Method(方法)、system(仕組み)Space(場所)を指す。

これらの4M2Sデータと、製品のライフサイクル全般にわたる品質データを突き合わせることで、良品条件が得られる。

以前は4M2Sデータをばらならに収集していたので、人が手作業でデータ同士を関連付けなければならないなど時間がかかっていた。

現在は、すべてのデータを同一のタイミングで収集しており、良品条件を自動で判別できる。

(出典:日経ものづくり2017年6月号)

中小製造現場で、ICTを活用すべき狙いのひとつは、この点にあると考えています。

良品条件を効率よく探索するために、ICTを生かすのです。

2.良品条件を探索する

見えているようで、見えていないのが、良品条件です。

したがって、現場スタッフ業務の中心は良品条件を探ることにあります。

多くの中小現場も、そうではないでしょうか?

現場リーダーが、こうした業務をやっていることも多いようです。

現場作業者といっしょになって、あ~でもない、こ~でもないと言いながら試行錯誤して探ります。

しかし、この良品条件を探る業務は、意外と手間がかかります。

それは、複数工程にまたがって収集されたデータの時間軸を合わせる作業がついてまわるからです。

現場の管理者時代、こうしたデータを、部下と手分けして収集することがしばしばでした。

A君は1工程、B君は2工程、C君は3工程のデータ採取を担当します。

このあと、1~3工程のデータを時間軸を合わせ、データを眺めます。

さらに、それらと製品の品質とを照合するのです。

多くの知見を得るのには有益でした。

しかし、データ採取後の作業には、手間がとられました。

時間軸を”慎重に”合わせ、製品の品質水準と”正確に”照合する・・・。

こうした形式で、日常的にデータが採取されれば、どんなに助かるか・・と思ったものです。

さらに、統計的に処理をして、データ精度を向上させたくても、人手では処理できるデータ数も限られます。つまり、良品条件の探索を、人手作業で進めるとき、問題が2つあるのです。

・データの時間軸を合わせる作業が避けられない。

・採取できるデータ数が限られる。

人手が限られる中小製造企業こそ、

2つの問題解消して、取り組みを加速させるのに、ICTを生かすべきです。

3.スマート工場化に取り組む前にやるべきことがある

富士ゼロックスが目指しているのは、4M2Sデータにもとづいて事前に自動で良品条件を作り込むことです。

良品条件を作り込めば、真の意味での自工程完結に近づき、不良品の発生を大幅に減らせると同社では考えています。

データの収集はシステムがやってくれますが、収集すべきデータ項目の選択は人がやります。

富士ゼロックスでは4M2Sです。

4M2Sで、具体的な項目を抽出するのは人の仕事です。

品質との関係性が強いデータを、選択しなければ意味はありません。

なぜを5回繰り返し、真因を探って明らかにします。

工学的因果関係を把握していないと、できない仕事です。

また、現場には、現場独自のクセもあります。

設備、生産ラインを知り尽くしていてこそ、判断できることです。

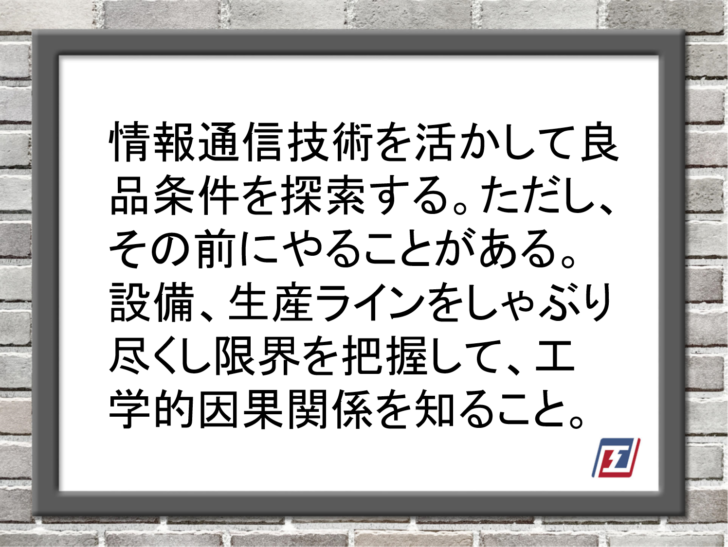

したがって、ICTを活用して、スマート工場化に取り組む前に、やるべきことがあります。

繰り返し申し上げていることですが、貴工場の設備、生産ラインをしゃぶり尽くすことです。

設備、生産ラインの限界を把握することです。

モノづくりのカイゼンやイノベーションは、人の知恵からしか生まれません。

まずは、貴工場の設備、生産ラインを知り尽くして下さい。

そのうえで、良品条件を探る取り組みを、進めるのです。

そこへICTを活用すれば、間違いなく、取り組みは加速されます。

中小製造企業こそ、生産性を向上させるためにICTを現場で生かしてほしいです。

情報通信技術(ICT)を生かして良品条件を探索するプロジェクトを進めませんか?