戦略的工場経営ブログ進捗管理でコレがなければ絶対失敗する唯一のモノは

進捗管理では、まずは、精度が高い生産計画を立てることに知恵を絞る、

という話です。

進捗管理をするために欠かせないモノとは何でしょうか?

大日程計画、中日程計画では、事前に大きな問題をつぶします。

小日程計画では、計画立案のために必要な数値を設定します。

1.仕組み作りで最も重要な業務は?

モノづくりの事業で、なければ始まらないものがあります。

それは、進捗管理(進度管理、納期管理)です。

仕組みがあろうがなかろうが、

やる気が出ようが出まいが、

仕事ぶりを評価されようがされまいが、

製品が顧客に届かないとお金が入ってこない。

したがって、仕組みづくりでは進捗管理の優先度を高めます。

いずれにせよ、モノづくり工場では、お客様に製品を届ける仕組みづくりが最優先です。

2.進捗管理は生産計画がなければ機能しない

管理するためには、良し悪しを判断するための判断基準が必要です。

進捗管理の判断基準は生産計画です。

一般的には、

半年~1年の大日程計画、

1か月~3か月の中日程計画、

1日~10日の小日程計画、

と分類されます。

生産計画は進捗管理にとって極めて重要なアイテムです。

当然ですが、現場はこの生産計画に従って、全ての準備を進めるからです。

計画がコロコロ変わってしまっては、現場はそれに振り回されます。

そのためにムダな作業が増えます。

また、突発受注に備えるため、各工程が「自主的に」仕掛品を確保しはじめます。

現金を減らす要因です。

ですから、まずは精度が高い生産計画を立てることに知恵を絞ります。

見込生産では需要予測がカギです。

受注生産では顧客からの情報収集がカギです。

受注生産では、言い換えると、顧客との人的関係強化がポイントです。

トヨタ生産方式の基本思想のひとつであるジャストインタイム。

これは平準化生産ができるから、実現できることです。

そして、その平準化生産は生産計画の精度が高いからこそ可能です。

トヨタは製販上げて、必死になって、生産計画の精度の向上を図っています。

計画の精度が落ちると、ジャストインタイムが成立しなくなるからです。

計画の確定値は、月毎の計画対比で10%程度以内の変動に抑えています。

逆に言うと、トヨタの現場は10%の変動までは、ついていける体制だということです。

明確な方針があり、あらゆる企業活動が連動してこそ成立するのがトヨタ生産方式。

カンバンとか、形だけまねても効果はないわけです。

しっかりした思想や哲学があってのトヨタ生産方式です。

3.生産計画を生かすも事前対応が上手くいかず冷や汗モノだったコト

さて、自動車部品の工場で勤務していた時、生産計画は3通りありました。

・年間計画(半期見直し)

・3ヶ月計画

・週間計画(確定情報)

私が所属していた工場での中日程計画は3ヶ月単位で毎月見直しされていました。

そして、年間計画および3ヶ月計画を、例えば、次のように使っていました。

・年間計画を通じて、必要な資材、人員数、稼働時間等、必要な生産体制を把握します。

・特に歩留り率が悪い製品の需要が、増えそうな場合は要注意です。

・材料費のロスが増え、利益率が低くなります。

・忙しいのにもうからない状態に陥ることが予想されるわけです。

・このような時は、歩留り率改善の取り組みを計画的に進めました。

つまり年間計画では、長い目(これも鳥の目)で生産現場を見渡します。

事前に手を打たねばならないことが無いどうかを判断するのです。

これは、管理者、経営者の最も重要な判断業務です。

問題は未然に防ぐものというルールに従って処理を進めます。

中日程計画は、「サンパツ(通称)」情報で立案されていました。

特に新製品の量産準備を始める目安にしていました。

・3か月後に新製品を生産が開始される。

・品質改善を○○までに終わらせないと苦しくなる・・。

・量産開始をにらんで初期流動管理を○○から始めないといけない・・。

新製品の量産準備は、中日程計画に沿って立てていました。

そして、確定情報となる週間計画です。

この段階でジタバタするようでは管理者としてアウト!!としばしば発破をかけられました。

とは言うものの事前の対応が上手くいかず・・・。

量産開始後にバタバタしたことも度々で、冷や汗モノでした。

今、思い出してもヒヤ~ッとします・・・・。

進捗管理の主体は日々の生産結果のフォローです。

生産計画と比較して、ズレがあったら「日々是修正」です。

大きな問題になりそうなコトは、計画を立て、事前に潰します。

大日程および中日程計画は、そのために絶対に必要なモノです。

事前に、大きな問題をつぶしてあるからこそ、進捗管理が機能します。

これが、進捗管理にとって、生産計画が欠かせないモノである理由です。

4.経営者は生産計画のどこに目をつけなければならないか

生産形態によって目の付け所は当然異なります。

生産形態には大きく3つに分類できました。

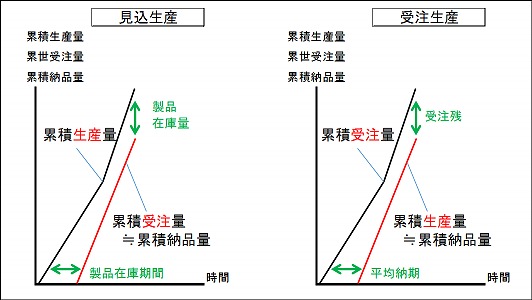

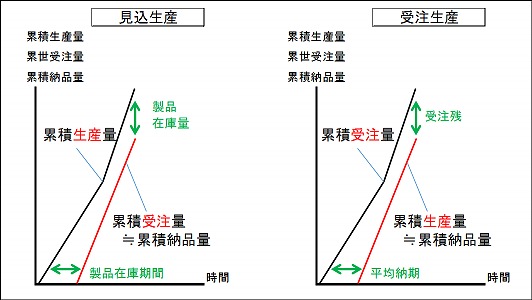

各生産形態において、受注量、生産量、納品量の累積量が時間と共にどう変化するかです。

これを把握します。

そして、適正な数値を設定します。

管理者/経営者の仕事です。

ザックリ言って、見込み生産は受注≒納品、受注生産は生産≒納品。

それぞれの生産形態の受注量、生産量、納品量の累積量の経時変化(流動数曲線)を見ます。

下記に見込み生産と受注生産の場合の典型的な流動数曲線を示します。

(出典:生産マネジメント入門Ⅰ 藤本隆宏先生(東京大学教授))

4-1 見込み生産

累積の生産量に対して、累積の受注量/納品量がどうなるかに注目です。

両者の差として表れるのが製品在庫量や製品在庫期間です。

在庫コストや品切れによる機会損失などを勘案します。

そして適正な製品在庫量や製品在庫期間を設定します。

これらの設定値と納品(販売)計画から生産計画を立てることができます。

4-2 受注生産

累積の受注量に対して、累積の生産量/納品量がどうなるかに注目です。

両者の差として表れるのが受注残や平均納期です。

顧客が認めてくれる納期や受注残のレベルを勘案します。

そして適正な受注残や平均納期を設定します。

これらの設定から、生産計画と納期計画を同時に立てることができます。

まとめ。

進捗管理をするために欠かせないモノとは何でしょうか?

大日程計画、中日程計画では事前に大きな問題をつぶす。

小日程計画では生産形態に応じた注目点から計画立案のために必要な数値を設定する。

進捗管理では、まずは、精度が高い生産計画を立てることに知恵を絞る。