戦略的工場経営ブログ現場の管理項目と現金のつながりを見える化する

利益と運転資金の処理の流れを把握すると 現金獲得の勘所が見えてくる、と言う話です。 現場で管理する項目と現金獲得が、 どのようにつながっているか整理されていますか? 月末や年度末に経理部門から報告を受けるから数値自体は分かっているけど。 現場も、ある程度理解してくれたら、仕事の意義を実感してもらえるかも。 現場の管理項目と現金獲得とのつながりを上手く説明できるだろうか? 図を使って処理の流れを見える化します。 流れを知ることで、付加価値を活用する理由が理解できます。

1.まずは現金(キャッシュ)を稼ぐことである

まずは現金を大いに稼ぐことです。 利益ではなく、現金(キャッシュ)です。 利益は目的ではなく手段のひとつと考えます。 つまり利益は現金(キャッシュ)の源泉ととらえます。 現金の視点を持つと運転資金の規模や増減も気になります。 そして、現金を増やすには5つの正攻法があります。 (戦略的な工場運営で「5つの正攻法」を意識する) (1)変動費から付加価値をひねり出し、直接的な利益の積み上げを図る。 (2)固定費(付加価値)から経営資源を生み出し、増産or開発力/営業力強化へ 振り向ける。 (3)借金を返済して固定費(支払利息)の低減を図り、直接的な利益の積み上げ を図る。 (4)運転資金(特に棚卸資産)をスリム化する。 (5)高付加価値化で単価を上げ、販路開拓で販売数量を増やして売上高を増やす。 現場での生産活動を通じて、 この5つの正攻法をしっかりと進めるのです。2.工場の生産活動を鳥の目で俯瞰し現場管理項目を把握する

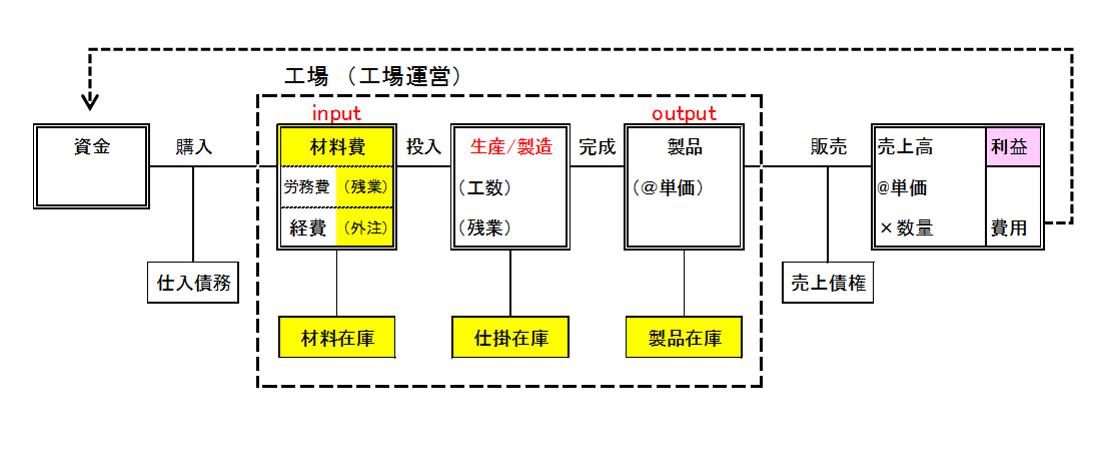

工場の生産活動を鳥の目で俯瞰すると、下図になります。 (生産活動をお金の流れの「太さ」と「効率」で考える) このうち黄色の項目は原則、現場で管理します。

これらは全て利益か運転資金につながる管理項目です。

(1)材料費

(2)外注費

(3)残業費

(4)材料在庫

(5)仕掛在庫

(6)製品在庫

これら6項目が具体的にどのような処理を経て利益や運転資金へつながるのか・・。

処理の流れを理解することは、鳥の目を磨くのに役立ちます。

処理の流れを把握すれば、付加価値を活用する理由も理解できます。

利益ではなく、付加価値で工場全体のパフォーマンスを評価するのです。

このうち黄色の項目は原則、現場で管理します。

これらは全て利益か運転資金につながる管理項目です。

(1)材料費

(2)外注費

(3)残業費

(4)材料在庫

(5)仕掛在庫

(6)製品在庫

これら6項目が具体的にどのような処理を経て利益や運転資金へつながるのか・・。

処理の流れを理解することは、鳥の目を磨くのに役立ちます。

処理の流れを把握すれば、付加価値を活用する理由も理解できます。

利益ではなく、付加価値で工場全体のパフォーマンスを評価するのです。

3.製造費用から経常利益を評価する

さて、まず、利益につながる材料費、外注費、残業費です。 製造費用となる 「直接材料費+直接労務費+直接経費+製造間接費」の一部を構成しています。 そして、製造費用に仕掛在庫を考慮して、製造原価が評価されます。 さらに、その製造原価に製品在庫を考慮して、売上原価が評価されます。 売上原価は損益計算書の勘定科目のひとつです。 最終的に利益が、 経常利益=売上高-売上原価-営業費-支払利息 と評価されます。 製造費用 → 製造原価 → 売上原価 → 経常利益 の順に評価をします。4.棚卸資産から運転資金を評価する

次に、運転資金につながる材料在庫、仕掛在庫、製品在庫です。 運転資金は、 主に材料在庫、仕掛在庫、製品在庫、売上債権、仕入債務で構成されます。 なお、材料在庫、仕掛在庫、製品在庫は一般的に棚卸資産とよばれます。 モノづくり現場では、特に注視すべき項目です。5.全体の処理の流れを見える化する

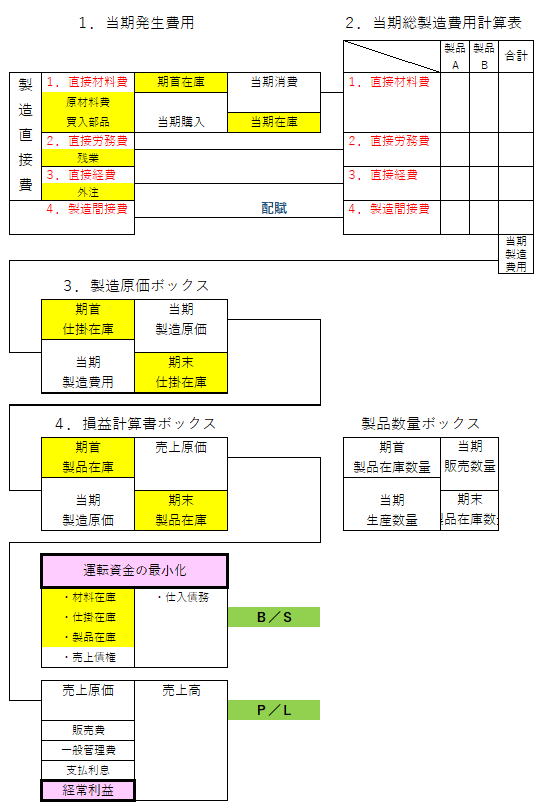

文章の内容を見える化します。 そこで、処理の流れの概要を下図に示します。 (細長い図となってしまいました・・) 1.当期発生費用

2.当期総製造費用発生計算表

3.製造原価ボックス

4.損益計算書ボックス

それぞれのつながりを示しています。

図中のピンク色項目が目標とすべき事項です。

・経常利益の獲得

・運転資金の最小化

それぞれ、

緑色の項目の損益計算書(P/L)と

貸借対照表(B/S)の中の項目で表現されます。

そして黄色の項目が原則、現場で管理をする6項目です。

当期発生費用からスタートして、一番下の緑色のP/L、B/Sがゴールです。

なお、原価計算を分類する時、

・受注生産形態において採用される個別原価計算

・大量生産形態において採用される総合原価計算

の2つに分類する方法があります。

上図は個別原価計算での表現です。

総製造費用発生計算表で製品個別に原価を評価します。

一方の総合原価計算でも基本的に処理の流れは同一です。

発生原価を直接材料費とそれ以外の費用(加工費)に分類します。

そうして、

・直接材料費の製造原価ボックス

・加工費の製造原価ボックス

2つのボックスに分離して考えます。

(このあたりは参考まで)

理屈はこのようになります。

複雑だという印象は拭えません。

利益等を厳密に評価しようとするとかなりメンドウナコトになります。

ですから、細かいことは気にせず、処理の「流れ」を把握するのです。

全体を眺めると、いくつか気が付くことがあります。

・付加価値は工場全体のパフォーマンスを評価するのに適している

・モノづくり工場で、付加価値を高める機会は現場にある

さて、付加価値の定義は次式でした。

付加価値額 = 売上高 - 工場の生産量に比例して出費される費用

これで定義される付加価値への理解を深めます。

1.当期発生費用

2.当期総製造費用発生計算表

3.製造原価ボックス

4.損益計算書ボックス

それぞれのつながりを示しています。

図中のピンク色項目が目標とすべき事項です。

・経常利益の獲得

・運転資金の最小化

それぞれ、

緑色の項目の損益計算書(P/L)と

貸借対照表(B/S)の中の項目で表現されます。

そして黄色の項目が原則、現場で管理をする6項目です。

当期発生費用からスタートして、一番下の緑色のP/L、B/Sがゴールです。

なお、原価計算を分類する時、

・受注生産形態において採用される個別原価計算

・大量生産形態において採用される総合原価計算

の2つに分類する方法があります。

上図は個別原価計算での表現です。

総製造費用発生計算表で製品個別に原価を評価します。

一方の総合原価計算でも基本的に処理の流れは同一です。

発生原価を直接材料費とそれ以外の費用(加工費)に分類します。

そうして、

・直接材料費の製造原価ボックス

・加工費の製造原価ボックス

2つのボックスに分離して考えます。

(このあたりは参考まで)

理屈はこのようになります。

複雑だという印象は拭えません。

利益等を厳密に評価しようとするとかなりメンドウナコトになります。

ですから、細かいことは気にせず、処理の「流れ」を把握するのです。

全体を眺めると、いくつか気が付くことがあります。

・付加価値は工場全体のパフォーマンスを評価するのに適している

・モノづくり工場で、付加価値を高める機会は現場にある

さて、付加価値の定義は次式でした。

付加価値額 = 売上高 - 工場の生産量に比例して出費される費用

これで定義される付加価値への理解を深めます。