貴社の生産形態を把握して、付加価値を新たに生むモノづくり戦略を立てていますか?

貴社の生産形態を把握して、付加価値を新たに生むモノづくり戦略を立てていますか?

1.付加価値を重視した工場経営

低成長時代の工場経営で持つべき視点(判断基準)は付加価値です。

「人」に活躍してもらわなければなりません。

したがって、現金を稼ぎ続ける必要があります。

利益とともに将来投資を確保する必要があるからです。

付加価値を意識すれば、目標から逆算する感覚で工場経営ができます。

不確実性が高い経営環境の下、リスク低減には、欠かせない考え方です。

蓋を開けたら・・・ではなく、

目標利益を実現させる付加価値があり、そのための売上高が明確になっている必要があるのです。

1990年代前半まで、利益は売上高についてきたという感じでした。

しかし、それ以降、特に2000年以降、確実に状況は変わりました。

現場の収益管理を通じて、そう感じることがしばしばありました。

現行の自社製品(サービス)で利益を確保するのが、困難な状況にたびたび直面したのです。

目標利益を出すためにはどうする?という視点で、考えざるを得ませんでした。

こうした傾向は、今後、ますます強まります。

ある程度の受注が確保され、その結果、利益が出るという時代は終わりです。

利益は、意識して積み上げていくものです。

そこで、付加価値を軸にした工場経営を展開します。

付加価値を積み上げる、という感覚を持ちたいです。

2.変化は企業を成長させる機会

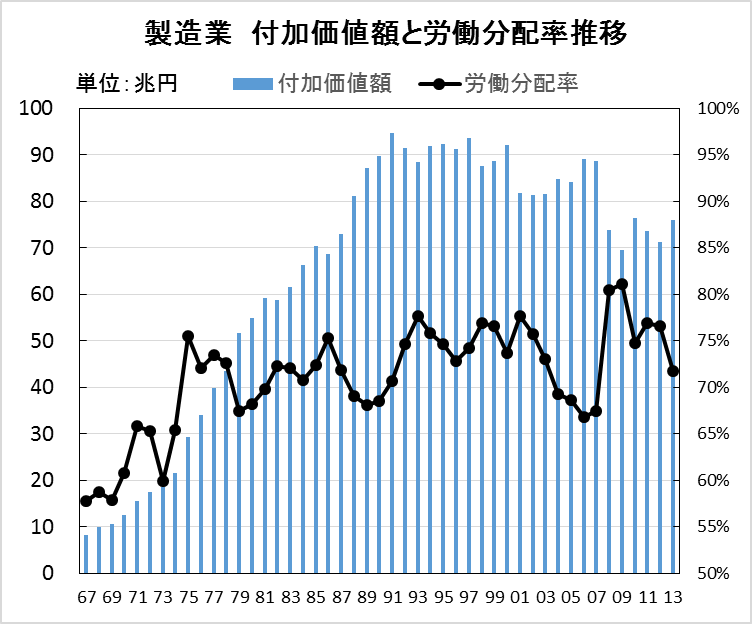

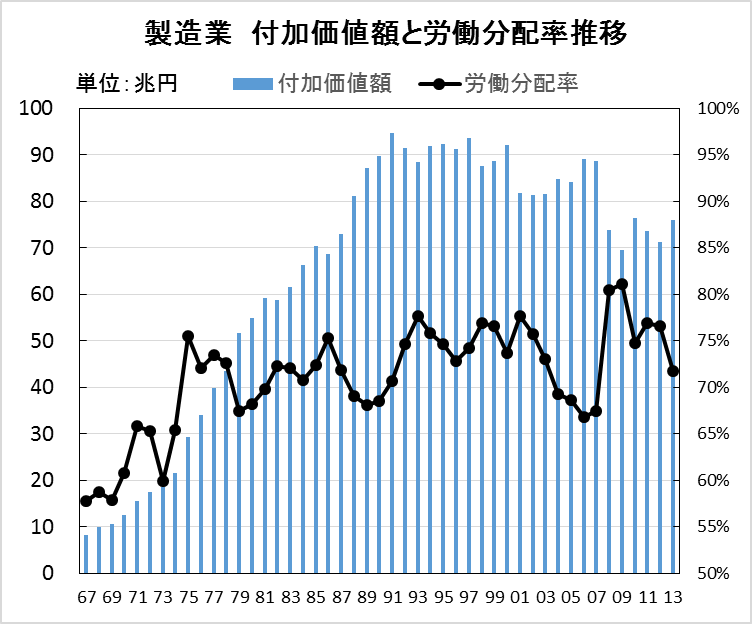

下記のグラフは国内製造業の付加価値額と労働分配率の推移です。

(出典:財務省法人統計年報 なお、労働分配率はデータを基に算出)

労働分配率(%)も併記しました。

労働分配率(%)とは次の式で定義されます。

労働分配率(%)=人件費 ÷ 付加価値額

なお、人件費は役員と従業員の給与と賞与、福利厚生費の総額。

大企業や中小企業も含めた、業種に関わらない製造業全体の数値です。

製造業全体の付加価値のピークは1991年。

その後は、減少傾向にあります。

また、その間、労働分配率は70~80%の間で推移しています。

労働分配率は、付加価値のうち人件費へどれだけ廻したかを表します。

経営者の想いそのものです。

付加価値額が低下したとき、分配率が上昇する時期があります。

従業員の給与は、少なくとも確保しようとしているのです。

経営者の苦労が垣間見えます。

1990年前半以降、明らかに国内の産業構造、市場構造が「変化」しています。

付加価値の視点で見ると、そう見えます。

そもそも企業は、「変化適応業」「変化創造業」です。

変化に対応してこその企業です。

労働分配率(%)も併記しました。

労働分配率(%)とは次の式で定義されます。

労働分配率(%)=人件費 ÷ 付加価値額

なお、人件費は役員と従業員の給与と賞与、福利厚生費の総額。

大企業や中小企業も含めた、業種に関わらない製造業全体の数値です。

製造業全体の付加価値のピークは1991年。

その後は、減少傾向にあります。

また、その間、労働分配率は70~80%の間で推移しています。

労働分配率は、付加価値のうち人件費へどれだけ廻したかを表します。

経営者の想いそのものです。

付加価値額が低下したとき、分配率が上昇する時期があります。

従業員の給与は、少なくとも確保しようとしているのです。

経営者の苦労が垣間見えます。

1990年前半以降、明らかに国内の産業構造、市場構造が「変化」しています。

付加価値の視点で見ると、そう見えます。

そもそも企業は、「変化適応業」「変化創造業」です。

変化に対応してこその企業です。

3.付加価値創出の切り口(CSV)

付加価値を創出するための切り口として、CSV「Creating Shared Value」があります。

「自社の強みを活かして地域の問題を解決できないだろうか」と考えるのです。。

(地域問題解決を高付加価値化の切り口にする)

地域に根差した中小現場ならでは強みを発揮することが可能です。

大企業での事例として、国内においては、キリン株式会社の取り組みが有名です。

キリンビール・キリンビバレッジ・メルシャンの3社が一体で活動しています。

具体的には、世界で初めてノンアルコールビールを開発しました。

飲酒運転で交通事故が発生するという社会問題の解決策を提供しています。

また、CO2排出削減とコスト削減を可能にしています。

輸送を集約するなどして、物流の環境負担を減らしているのです。

キリンのHPでは、「CSV活動」という項目が取り上げられています。

企業活動を通じて社会問題を解決しつつ、経営課題の解決も同時に図ります。

社会価値と企業価値を両立させるのがCSVです。

付加価値創出の切り口として、こうした考え方も参考になります。

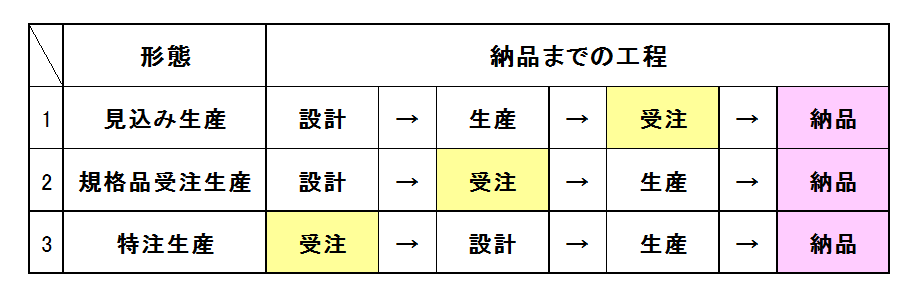

4.生産形態に合った付加価値創出の方法を整理する

生産形態の特徴を知って、付加価値を創出する方法を考える。

これがモノづくりの王道です。

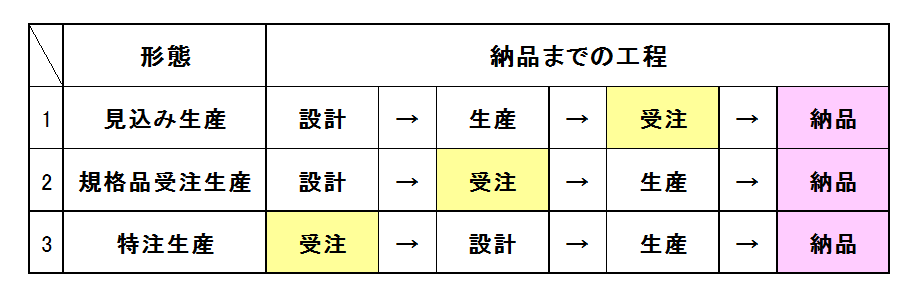

まずは、自社工場の生産形態を理解します。

工場の生産形態を分類方法は、いろいろあります。

ここでは、受注のタイミングに注目します

大きく3つに分類されます。

これは、東京大学 藤本隆宏先生の「生産マネジメント入門Ⅰ」で説明されています。

それぞれの生産形態で、付加価値創出の要点を整理します。

それぞれの生産形態で、付加価値創出の要点を整理します。

4-1.見込み生産

自社ブランド(製品)を持って事業を展開しているケースが多いです。

価格や仕様や生産計画の決定権は、基本的に、自らが持っています。

需要予測の精度を上げ、機会損失や欠品を防止することが大切です。

この生産形態では、製品企画が要点です。

潜在的なニーズを掘り起こせれば、大きな付加価値が生まれます。

アップルの一連の商品がそうです。

「なるほど、これは便利なものだ」と消費者に言わせれば勝ち。

貴社の製品が関わっている市場の潜在的なニーズは何でしょう?

「モノ」ではなく、消費者へ届ける「コト」に注目します。

この生産形態でのキーワードは「潜在的ニーズ」です。

4-2.規格品受注生産

自動車産業で言えばティア1(一次下請け)の部品メーカー。

さらにそのティア1へ部品を供給するティア2(二次下請け)の部品メーカー。

さらにティア3、・・・・・。

国内中小製造業の大部分は、ティア2以降のメーカーです。

系列構造が機能している時代は、親会社の意向に沿っていれば、間違いはありません。

自動車産業に関わらず、ケイレツが強みとして機能しているときがありました。

しかし、昨今、系列構造が崩れ、親会社との関係も希薄化しています。

その結果、企業の自律性が求められ、グループ内だからと言ってのんびりしてはいられません。

グループ内での競争も激化します。

価格競争に負けない地力をつけることが、事業を継続するためには必要です。

価格の決定権は顧客にあります。

生産コストを極限まで下げなければ生き残れません。

さらに、仕様や生産計画の決定も、基本的には自社にありません。

なお、生産管理上では、納期管理が重要です。

ティア2、あるいはそれ以降の立場なら、問題解決型を目指します。

ティア1に負けないだけの技術提案力を身に着けるのです。

それには、最終製品をしっかりと勉強することが求められます。

また、供給先の担当者と強い信頼関係を築くことも重要です。

供給先の担当者次第で、競合へ受注が流れることが起こり得るからです

供給先の担当者と良好な人間関係を築くことは、意外と重要なことです。

この生産形態でのキーワードは「問題解決型提案ビジネス」「人間関係」です。

4-3.特注生産

受注後に製品仕様が決まります。

そこから設計、生産と進むケースです。

特注生産では、取り扱う製品の性質により、ここから、さらに3つに分けられます。

4-3-1 顧客が企業である場合:システム化されている製品を受注

船舶やプラント、設備装置が製品となるケース。

製品が「システム」として提供される場合が多い。

こうした生産形態で差別化するには、

・「システム」の中で強みとなる要素技術が存在していること。

・短納期を実現できること。

・高い顧客満足度を得るアフターサービスを実現できること。

などが必要です。

この製品でのキーワードは「自社製品(サービス)の強み分析とそのさらなる強化」です。

4-3-2 顧客が企業である場合:特定の工程、試作品や小部品を受注

加工のみ、塗装のみ、という製品工程の一部を生産する場合。

あるいは、試作品や小さな部品を生産する場合です。

地域に多く見られるメーカーを支える小回りの利いたモノづくり工場群です。

「突発対応」や「短納期」が受注条件になるケースが多いです。

私も、こうした地域に根差したモノづくり工場群に何度助けられたことか・・。

休日突発対応なども、いとわずにやってくれました。

こうした生産形態での付加価値は、主に「短納期」です。

ただ、こうした工場は、

短納期対応という付加価値を磨く一方で、

他の生産形態への移行も視野に入れ、新たなことへ挑戦することも考えたいです。

こうした生産形態の工場こそ、顧客に届ける「コト」に注目すべきです。

「短納期」のみではない、潜在的なニーズがあるかもしれません。

試作品の目的を探ってみてもいいでしょう。

部品形状の背景を確認してみるのもいいでしょう。

塗装の耐食性について聞いてみるのいいでしょう。

顧客と製品について話をすることで、見えてくるものがあります。

この製品でのキーワードは「短納期と新たなことへの挑戦」です。

4-3-3 顧客が個人である場合

オーダーメードの家具や自動車等が製品となるケース。

こだわりを付加価値へ転嫁できます。

顧客も、そこに納得してお金を払ってくれます。

自社の「こだわり」を徹底的に磨き上げることです。

身勝手な「こだわり」ではありません。

共感してもらえる「こだわり」を実現する技術力を磨き上げます。

この製品でのキーワードは「こだわり」で決まりです。

3つの生産形態で、付加価値を創出するためのキーワードをまとめました。

・自社工場の生産形態を知ること。

・その生産形態に合った、付加価値を創出する方法を知ること。

貴工場が目指すべき状態を設定する上で、この2つの視点は重要です。

貴社の生産形態に沿って付加価値を創出する戦略を考えませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

労働分配率(%)も併記しました。

労働分配率(%)とは次の式で定義されます。

労働分配率(%)=人件費 ÷ 付加価値額

なお、人件費は役員と従業員の給与と賞与、福利厚生費の総額。

大企業や中小企業も含めた、業種に関わらない製造業全体の数値です。

製造業全体の付加価値のピークは1991年。

その後は、減少傾向にあります。

また、その間、労働分配率は70~80%の間で推移しています。

労働分配率は、付加価値のうち人件費へどれだけ廻したかを表します。

経営者の想いそのものです。

付加価値額が低下したとき、分配率が上昇する時期があります。

従業員の給与は、少なくとも確保しようとしているのです。

経営者の苦労が垣間見えます。

1990年前半以降、明らかに国内の産業構造、市場構造が「変化」しています。

付加価値の視点で見ると、そう見えます。

そもそも企業は、「変化適応業」「変化創造業」です。

変化に対応してこその企業です。

労働分配率(%)も併記しました。

労働分配率(%)とは次の式で定義されます。

労働分配率(%)=人件費 ÷ 付加価値額

なお、人件費は役員と従業員の給与と賞与、福利厚生費の総額。

大企業や中小企業も含めた、業種に関わらない製造業全体の数値です。

製造業全体の付加価値のピークは1991年。

その後は、減少傾向にあります。

また、その間、労働分配率は70~80%の間で推移しています。

労働分配率は、付加価値のうち人件費へどれだけ廻したかを表します。

経営者の想いそのものです。

付加価値額が低下したとき、分配率が上昇する時期があります。

従業員の給与は、少なくとも確保しようとしているのです。

経営者の苦労が垣間見えます。

1990年前半以降、明らかに国内の産業構造、市場構造が「変化」しています。

付加価値の視点で見ると、そう見えます。

そもそも企業は、「変化適応業」「変化創造業」です。

変化に対応してこその企業です。

それぞれの生産形態で、付加価値創出の要点を整理します。

それぞれの生産形態で、付加価値創出の要点を整理します。