戦略的工場経営ブログ情報のトリガーとチェック機能で仕組みをつくる

貴社は、情報の2つの機能を生かして仕組みをづくりをしていますか?

1.仕組みがなければ存続と成長はできない

儲かる工場経営の視点は2つです。 短期的、日常的。 長期的、戦略的。 短期的には、足元でキャッシュを稼ぎます。 生産管理、原価管理、品質管理、安全管理、人的資源管理等。 日常業務のPDCAサイクルを廻します。 長期的には、将来を見据えた将来投資です。 日常業務の延長線上にはないイノベーション活動です。 両者の活動は、車の両輪です。 工場の存続と成長のためには、両者をバランスよく回さなければなりません。 この時に不可欠なのが仕組みです。 具体的には、客観的な、定量的な判断基準であり、評価基準です。2.共有すべき情報から仕組みづくりを考える

仕組みは、現場へなかなか定着しません。 試行錯誤、トライ&エラーを繰り返しながら浸透させます。 だからこそ、工場現場独自のツールに仕上がるのです。 仕組みを作ること自体が、ノウハウになります。 仕組みづくりで重視すべきは情報です。 まずは、現場で共有すべき情報を整理します。 1.仕事を上手く進めるのに必要な情報を列記する。 2.情報毎に下記の5つを整理する。 ①その情報を発信する工程 ②その情報を受信する工程 ③その情報の発信納期 ④情報共有の手段 ⑤共有された情報のメンテナンス方法 仕組みを「共有すべき情報」の観点から考えるのです。 さらに、経営者の”意図”を、仕組みに仕掛ける必要もあります。 経営者の考えをドンドン反映させます。 例えば、下記の情報を共有します。 1)経営者が現場を巡視した時に見つけた、その工程でよかった項目 2)経営者の激励、アドバイス 経営者の想いを浸透させるのに効果的です。 仕組みは経営者の考え方が反映されています。 したがって、組織文化や組織風土へ影響します。 仕事のやり方が、その会社、工場の思考パターンを決めるからです。 そして、その会社、工場で仕事のやり方を決めるのは、経営者です。 組織文化や組織風土とは経営者、そのものです。3.フロー情報とストック情報

情報には2つの性質があります。 フローとストックです。3-1 フロー情報について

現場は指定されたQCDに従って、日々、生産活動をしています。 したがって、現場では、生産指示、つまりフロー情報を取り扱うことが多いです。 フロー情報は「伝える」ために使われます。

伝えるべき相手へ、正確に、適切に伝達されることが大切です。

仕組みがないと、情報伝達に要する工数が、無駄に大きくなります。

情報発信担当者は、都度、情報の受信担当者を探しては、口頭伝達しなければなりません。

仕組みがあれば、こうしたコストが削減されます。

具体的には、情報の媒体として、現場の掲示板やPC、携帯端末等、様々な選択肢があります。

フロー情報は「伝える」ために使われます。

伝えるべき相手へ、正確に、適切に伝達されることが大切です。

仕組みがないと、情報伝達に要する工数が、無駄に大きくなります。

情報発信担当者は、都度、情報の受信担当者を探しては、口頭伝達しなければなりません。

仕組みがあれば、こうしたコストが削減されます。

具体的には、情報の媒体として、現場の掲示板やPC、携帯端末等、様々な選択肢があります。

3-2 ストック情報について

ストック情報は「比較」するために使われます。 生産の所要工数や費用、不良率等に絶対的な数値は存在しません。

その工場独自の数値です。

ですから、工程指標を使うとき、相対比較する基準数値が必要になります。

工数削減、生産性向上、不良率低減は全て、現状対比で比べて効果を評価します。

スそして、トック情報は、相対比較する基準数値を決めるのに活用されます。

したがって、ストック情報は、継続的に、正確に、データを蓄積する必要があります。

蓄積された数値と比べて、初めて現状を把握できます。

その結果、将来の目標を設定できるのです。

ストック情報はメンテナンスが必要です。

情報はいつも使える形で整備されていなければ無用の長物となります。

地道にストック情報を蓄積することで、独自のデータベースが構築されていきます。

将来を考えるのに欠かせない貴重な情報的経営資源です。

生産の所要工数や費用、不良率等に絶対的な数値は存在しません。

その工場独自の数値です。

ですから、工程指標を使うとき、相対比較する基準数値が必要になります。

工数削減、生産性向上、不良率低減は全て、現状対比で比べて効果を評価します。

スそして、トック情報は、相対比較する基準数値を決めるのに活用されます。

したがって、ストック情報は、継続的に、正確に、データを蓄積する必要があります。

蓄積された数値と比べて、初めて現状を把握できます。

その結果、将来の目標を設定できるのです。

ストック情報はメンテナンスが必要です。

情報はいつも使える形で整備されていなければ無用の長物となります。

地道にストック情報を蓄積することで、独自のデータベースが構築されていきます。

将来を考えるのに欠かせない貴重な情報的経営資源です。

4.フロー情報とストック情報の生かし方

つまるところ、仕組みの機能は下記の2つに集約されます。 A.新たな情報を効率的に伝え、生産活動のトリガーとする(フロー) B.工場の生産活動を反映した指標を蓄積し、現状をチェックする(ストック) トリガーとチェックの機能を十分に発揮できる仕組みを構築します。 仕組みを持つと現場の”今”を把握できます。

そして、イノベーションや改善活動を始めるキッカケとなります。

取り組みを始めるにあたって欠かせないことは現状把握だからです。

さらに、現状が正確に把握できてこそ、将来の目指すべき状態が設定しやすくなります。

比較する基準がはっきりするので、強みや弱みが見えるのです。

逆に言うなら、仕組みがなければ、改善活動やイノベーションは成功しないということです。

仕組みを持つと現場の”今”を把握できます。

そして、イノベーションや改善活動を始めるキッカケとなります。

取り組みを始めるにあたって欠かせないことは現状把握だからです。

さらに、現状が正確に把握できてこそ、将来の目指すべき状態が設定しやすくなります。

比較する基準がはっきりするので、強みや弱みが見えるのです。

逆に言うなら、仕組みがなければ、改善活動やイノベーションは成功しないということです。

5.中小企業では改善活動やイノベーションがなかなか進まない

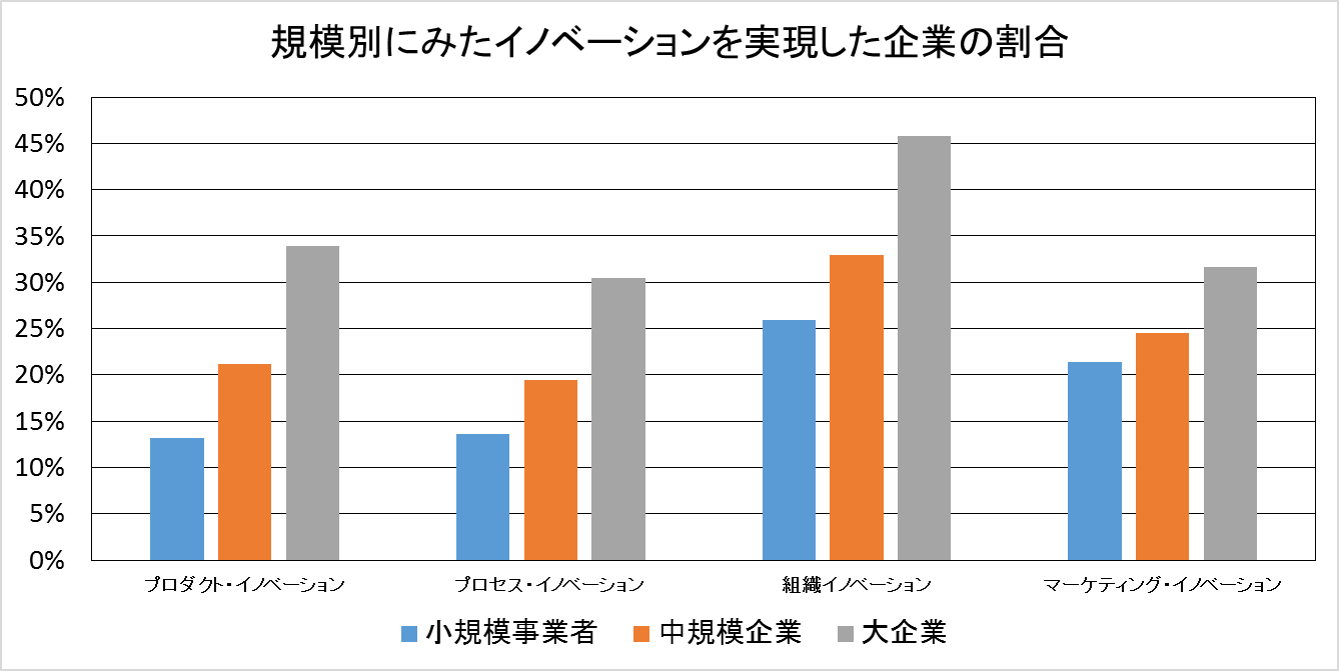

改善活動やイノベーションが現場の存続と成長に不可欠であることを、経営者は理解されています。 一方で、改善活動やイノベーションが進まないという悩みを抱えている経営者が多いというのも事実です。 下記は、イノベーションを実現した企業の割合を示しています。 文部科学省科学技術・学術政策研究所が報告した結果です。 2014年3月に「第3回全国イノベーション調査」を実施しました。 (出典:2015年版中小企業白書) 7,034社からの回答に基づくグラフです。 イノベーションを4つに分類しています。 それぞれで、イノベーションを実現した企業の割合をまとめています。 この数字を眺めて、どう感じますか?

大企業でもせいぜい3割~5割の企業が実現しているのみです。

経営資源が比較的潤滑にあると思われる大企業でこの割合です。

中小企業で改善活動やイノベーションがなかなか進まないという状況、

また、なかなか成果が出ないと悩んでいる経営者が多いという状況、

特別なことではなく、大手企業でも普通に直面している状況ということです。

それだけ、イノベーション達成の壁は高い。

ハードルが高いこそ、得られる成果は大きく、飛躍の機会となるわけです。

日常業務の延長にはない、ということを理解しておきたいです。

自社工場に仕組みを構築する。

ここから開始です。

まず、一歩目を踏み出しましょう。

全ては改善活動やイノベーションを成功させるためです。

情報のトリガーとチェックの機能を生かしたしくみづくりをしませんか?

この数字を眺めて、どう感じますか?

大企業でもせいぜい3割~5割の企業が実現しているのみです。

経営資源が比較的潤滑にあると思われる大企業でこの割合です。

中小企業で改善活動やイノベーションがなかなか進まないという状況、

また、なかなか成果が出ないと悩んでいる経営者が多いという状況、

特別なことではなく、大手企業でも普通に直面している状況ということです。

それだけ、イノベーション達成の壁は高い。

ハードルが高いこそ、得られる成果は大きく、飛躍の機会となるわけです。

日常業務の延長にはない、ということを理解しておきたいです。

自社工場に仕組みを構築する。

ここから開始です。

まず、一歩目を踏み出しましょう。

全ては改善活動やイノベーションを成功させるためです。

情報のトリガーとチェックの機能を生かしたしくみづくりをしませんか?