戦略的工場経営ブログ戦艦大和の生産管理:人時生産性向上へのヒント8

先月のブログ「戦艦大和の生産管理:人時生産性向上へのヒント7」のテーマは、「前のめりになっている現場に、“後ろも見よ”と伝える」でした。

1号艦「大和」の船体(船殻)建造総工数は2号艦「武蔵」のほぼ半分だったという事実があります。背景には、新たな要素技術の導入だけではなく、新たな管理技術やリーダーシップの下支えがあったのです。

船体工事の関係者は、船体を少しでも早く完成させたいと考えます。形になれば進捗を実感できるからです。

しかし、前ばかり見ていると足元をすくわれます。やり忘れや品質NGが終盤で見つかれば、その挽回には何十倍のエネルギーがかかるのです。

これを防ぐのはトップ層のリーダーシップしかありません。

https://hajime-i.com/2025/10/15/blog423/

さて、モノづくりの強さを決める“コア技術”は、要素技術と管理技術の両輪で構成されます。

戦艦大和では、電気溶接・タービン・ディーゼル・光学測距儀・レーダーなどの要素技術が集結し、一方で西島式能率曲線のような管理技術が導入され、遅れの可視化や挽回計画が可能になりました。

戦艦大和の生産管理:人時生産性向上へのヒント8は、要素技術の開発です。

「強みの要素技術」「発展途上で研究開発が必要な要素技術」「現場の技能として維持すべき領域」を見極めること。

これは現場では判断できません。経営者にしか見えないテーマです。

出典は全て藤間孝則著「戦艦大和誕生」です。

1.鋳造技術は遅れていた

戦艦大和は、全長約270メートル・幅40メートルという巨体に、15階建てのビルに相当する艦橋が乗る「鋼鉄の城」でした。

この巨大構造物を動かすために、直径5メートルのプロペラ4基、91トンの船尾材、628ミリのシャフトといった、常識外れの大型部材が必要になります。

こうした部材をつくる要素技術のひとつが鋳造技術でした。しかし当時、日本の鋳造技術は欧米より遅れており、大型鋳物では内部欠陥が発生しやすい問題があったのです。

この場合、鋳造後に切削加工を進めると、内部欠陥が表面に“露出”してしまい、機能的に使用不可となり、に作り直しになります。

さらに、図面重量より大幅に重くなることも日常茶飯事でした。余肉を厚くつけないと欠陥が怖くて勝負できない。つまり、技術に自信がなかったのです。

設計者のひとりだった松本喜太郎氏はこう語っています。

「設計重量と実際重量との間の数字に著しい開きのあることである。77.2トンの予定が91.3トンとなって、14トンも超過したということは重量節約をやかましくいう軍艦の建造に対してまことに痛いことである。しかしこれは大和の場合とくに不出来でこうなったのではなく、この程度の大型鋳物では、外国のことは知らないが、日本では当たりなのである。(中略)日本の鋳造技術の現状に対して、技術の遅れを認めざるを得ない」

当時の日本には未熟な要素技術もあったのです。

この鋳造技術の遅れは、現代の中小製造企業で直面する技術課題にも通じます。前工程における要素技術の弱点は、後工程にツケを回し、ムダな手戻りや材料ロス、人時の浪費につながります。

表面上は稼働していても、技術の弱点が後で露呈し、やり直し・過剰在庫・納期遅延につながる構造です。人時生産性を押し下げる典型的なパターンです。

大和の鋳造の話が教えるのは、「大きな成果には、強靭な要素技術が必要」ということです。そして、要素技術の弱点は、規模が大きくなるほど“増幅”されるという事実です。

現代の工場でも、図面と現物の差、歩留まりの低さ、後工程での不具合発覚などは、まさに要素技術、基盤技術の成熟度が問われているのです。

トップ層がこの“弱点の本質”を見抜けるかどうか。ここが大和の鋳造技術が示す最大のメッセージです。

要素技術や基盤技術が弱いまま規模拡大をしても、必ず無理が出ます。

経営者が要素技術の棚卸しをし、研究開発や外部の知見を取り込む判断をしなければ、企業は成長できません。私たちは技術の世界で戦っているのです。

2.一方で職人技が光る球状艦首

一方で、大和建造には“職人技”が輝いた場面もあります。その象徴が球状艦首です。

艦首下部の先端に取り付けられる流線形の構造で、船の抵抗を大きく減らす重要部位です。これは鋳造ではなく、塑性加工の世界となります。

25ミリ厚の鋼板をバーナーで熱し、熟練工がハンマーを振り下ろし、まるで刀鍛冶のように曲げていく。複数の鋼板を正確に曲げ、鋲でつなぎ、球体に近い滑らかなカーブをつくりあげる──まさに“技能の芸術”でした。

ここには、図面では測れない世界があります。温度の色味、叩いたときの音、鋼の返り方・・・経験から蓄積された暗黙知がものづくりを支えていました。巨大戦艦の一部とはいえ、最後は人の手の感覚が形を決めたのです。

現代の工場で言うところの職人芸です。NC化・自動化が進んだ今でも、最後の品質を決めるのは人の目や手先の微妙な感覚である場面が多く存在します。技能の差が結果を分け、人時生産性の差にも影響します。

球状艦首の話が教えてくれるのは、技術発展の過程では「要素技術が未発達の領域を、人の技能が埋めてきた」という事実です。これは現代企業にも当てはまります。

現場の技能が強みになるケースもあれば、逆に技能に依存しすぎると技術継承が止まり、組織の成長を阻害することにもなる。

重要なのは、経営者が「技能と技術の境界線」を見極めることです。

・技能を磨けば強くなる領域

・技術を発展させないと限界が来る領域

これらを区別すること。これは現場には判断できません。トップ層にしか見えない視点です。球状艦首のような組立加工の技能が現場を支える一方で、企業としてどこを技術開発に投資すべきか?その見極めが、我が社の事業の将来を決めます。

私たちはモノづくりの世界で戦っています。

3.大和のコスト削減に寄与した電気溶接

戦艦大和の建造で決定的役割を果たしたのが、電気溶接の導入でした。それまで主流だった鋲接は、孔あけや鋲打ちに膨大な手間がかかり、人時も材料も消費していました。

電気溶接はこれを一変させます。鋼板同士を突き合わせて直接つなぎ、材料節約・軽量化・工程短縮を可能にする造船における革命的技術でした。

ただし、当時の日本では、電気溶接はまだ発展途上。強度の不安もあり、主要構造には使えなかったのです。そこで大和では、“力のかからない部分”から溶接を積極活用し、艦橋や隔壁などに大量に採用しました。

その総延長はなんと46万4千メートル。フルマラソン約11本分です。もし一本の道に延ばせば、職人たちが火花を散らしながらその距離を歩いたことになります。

ここから得られる示唆は明確です。新技術は、最初から完璧に使えるとは限らない。しかし、限定使用から始め、データを蓄積し、強みを活かしながら弱点を克服していく。まさに技術開発の王道です。

今の製造企業でも同じです。新しい設備、新しい工法、新しいITツール。完璧でないからこそ、現場での限定運用が重要になります。

小さく試し、強みを感じた部分から広げていく。経営資源に制約があるなおさら中小ならそうなります。これを判断できるのもトップ層です。

大和建造では、海軍が積み上げてきた基礎データ(溶接強度・施工条件・温度管理など)が活かされました。研究開発は現場の技能とは別のもう一つの努力です。

西島技術大佐のように、「世界に後れをとってはならない」という強い使命感を持つリーダーが推進していました。これが、電気溶接を大和の重要な要素技術に押し上げたのです。

これは中小製造企業にも強い示唆を与えます。技術開発は時間がかかるものです。効果がすぐに見えません。そのため、日々の売上や目の前の納期に追われる現場では手が出せない。

だからこそ、トップ層が「将来の付加価値額積み上げ」を見据えて判断しなければならないのです。

電気溶接の導入が大和の軽量化・コスト削減・生産速度向上を実現したように、現代の企業でも新技術の導入は人時生産性向上の起爆剤になります。

しかし、導入範囲を誤れば品質トラブルを招き、逆効果になるのです。だからこそ、「どこにどの程度使うのか」を決める経営判断こそが技術戦略の核心となります。

4.コア技術は要素技術と管理技術

モノづくりの強さを決める「コア技術」は、要素技術と管理技術の両輪で構成されます。

戦艦大和では、電気溶接・タービン・ディーゼル・光学測距儀・レーダーなどの要素技術が集結し、一方で西島式能率曲線のような管理技術が導入され、遅れの可視化や挽回計画が可能になりました。

技術と管理が一体化して初めて、巨大建造プロジェクトは前に進みます。

現代の中小製造企業でも同じです。

要素技術が強い企業でも、管理技術が弱ければ、人時が漏れ、歩留まりが悪化し、改善が積み上がりません。逆に管理だけ強化しても、基盤技術が弱ければ競合に勝てません。両者のバランスこそが企業競争力の源泉です。

さらに重要なのは、

「強みの要素技術」

「発展途上で研究開発が必要な要素技術」

「現場の技能として維持すべき領域」

これらを見極めること。これは現場では判断できません。経営者にしか見えないテーマです。なぜなら、要素技術の開発には時間と投資が必要で、5年後・10年後の市場を見なければ判断できないからです。

西島技術大佐が対応した鋳造技術の弱点、電気溶接という新技術の導入、職人技能が支えた塑性加は、「要素技術の棚卸しと管理技術との融合」という視点で見ると、現代の企業課題と重なります。

人時生産性を高めたいなら、付加価値額を積み上げる駆動力となるコア技術の整備が欠かせません。しかし、何を強みにし、何を改良し、何を捨てるべきかの判断は簡単ではありません。

だからこそ、トップ層がこの判断に向き合う必要があるのです。

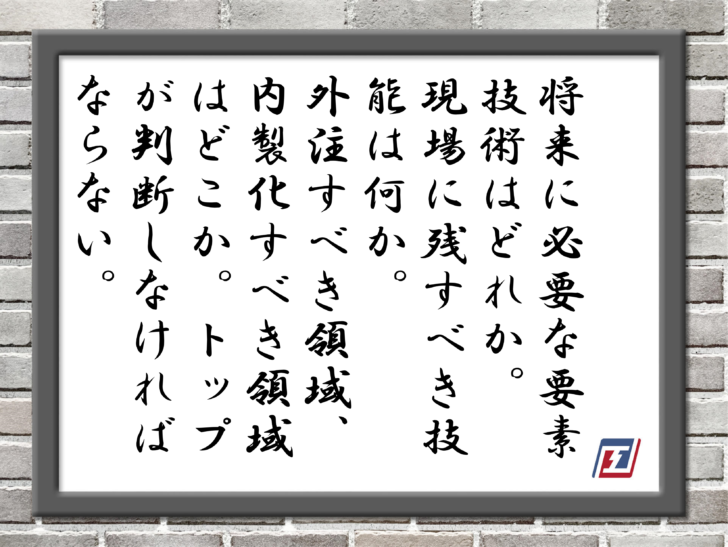

将来に必要な要素技術はどれか。現場に残すべき技能は何か。外注すべき領域、内製化すべき領域はどこか。こうした問いに正面から向き合える企業だけが、人時生産性を押し上げ、競争優位を築けます。

1号艦であった「大和」の船殻を建造するのに要した工数は2号艦「武蔵」のほぼ半分でした。新たな管理技術やリーダーシップのお陰であることはお伝えしてきたとおりですが、モノづくりである以上、革新的な要素技術のへの挑戦もあったのは当然のことです。

経営者は、要素技術と管理技術の2つを忘れてはなりません。

もし貴社が、「わが社の要素技術の強み・弱みを整理したい」「将来のコア技術を見極めたい」と感じているなら、技術の地図づくりは、企業の技術戦略そのものです。