戦略的工場経営ブログ戦艦大和の生産管理:人時生産性向上へのヒント7

先月のブログ「戦艦大和の生産管理:人時生産性向上へのヒント6」のテーマは、「制約条件の中で、現状を直視し、望ましい姿を描き、改革をやり抜くリーダーシップ」でした。

1号艦「大和」の船体(船殻)建造総工数は2号艦「武蔵」のほぼ半分だったという事実があります。背景には、新たな要素技術の導入だけではなく、新たな管理技術やリーダーシップの下支えがあったのです。

大和建造は機密保持が重視されていました。したがって、安易に工員数を増やすことが、できなかったのです。そうした制約のなかで、西島技術大佐は大和建造に挑戦しました。

早期艤装という新たな工程手順を実践し、モノの流れを良くするための設備レイアウト潜行もやりました。当時の海軍では新しい試みとなります。

制約条件の中で、現状を直視し、望ましい姿を描き、改革をやり抜くリーダーシップがあったのです。

https://hajime-i.com/2025/09/15/blog422/

製造現場では、計画を立てて、前向きに進む仕事と立ち止まって、確認、検査して後ろを振り返る仕事を並行させます。QCDを管理するためです。西島技術大佐もその重要性を知っていました。

工数削減で納期を短く建造しようと前のめりになりながらも、一方で地道な検査業務も徹底させていたのです。

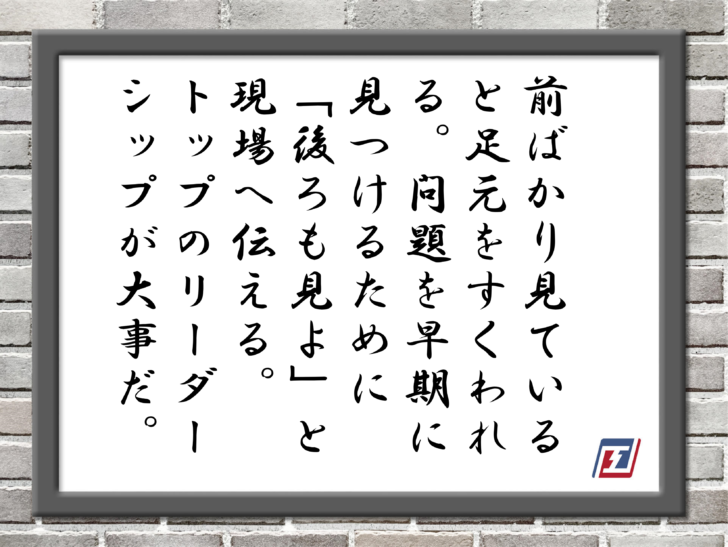

戦艦大和の生産管理:人時生産性向上へのヒント7は、前ばかりでなく、後ろも見るリーダーシップを取り上げます。

出典は全て藤間孝則著「戦艦大和誕生」です。

1.残工事と生産統制

戦艦大和の起工は、1937年(昭和12年)11月でした。真珠湾攻撃により米英との戦争に入ったのが1941年(昭和16年)12月8日未明(日本時間)です。

開戦の4年前に大和の建造が始まりました。今から90年ほど前のことです。西島技術大佐をはじめ、トップ層がリーダーシップを発揮したおかげで建造は順調に進みました。

まずは、船体(船殻)の建造です。船底から長方形の細かい賽の目状に分かれた無数の区画が鋼材と鋼板で汲み上げられていきます。

起工の翌年、1938年(昭和13年)の春ごろになると、ドックの底から見えていた青空が徐々に見えなくなってきました。この段階に至って西島技術大佐が注意を払っていたことがあります。

・残工事(やり忘れ)のチェック

建造作業と並行して、残工事のチェックが、日々、念入りに行われたのです。

検査のために工数をかけても、残工事によって生じる手順の混乱や時間と費用のロスに比べればはるかに少ない。西島技術大佐はこのように考えていました。これは工程管理の考え方に通じます。

工程管理は生産計画と生産統制の2本柱です。生産計画では日程計画や手順計画、工数計画で現場へ指示したら、生産統制によって現品管理や進捗管理、余力管理で実績を確認します。

生産統制のない工程管理は、いわゆる「言いっぱなし」です。

「言いっぱなし」は、問題が発生したらそのときにやればいいという姿勢なので、現場に苦労を掛けます。信頼関係も構築できません。

もし残工事を見逃したまま、建造をどんどん進めたらどうなるか?大型の装置を船内に据え付けた後になっては、特定の区画で問題点が見つかっても簡単に手直しができません。

狭い船内に大型設備が設置されれば、手直し工事をするスペースを確保できないのです。結局、据え付けた装置を取り外し、鋼材や甲板を切断して区画を壊さなければならなくなります。

前工程で発生した品質不具合に気付かず、そのまま後工程へ流動させ、出荷検査で不良品と認識するのと同じです。全てやり直しとなります。余分な負荷です。これを避けたかった西島技術大佐は、残工事のチェック、つまり検査作業も徹底させました。

現代の製造現場でも、「残工事」は、人時生産性を下げる最大の要因です。計画どおりに進んでいても、やり忘れや不具合による手戻りが発生すると、生産性が一気に崩れます。「予定外の工数」という形で、分母が増えるからです。

大和建造の残工事チェックは、まさに今日の生産統制に通じる「工数ロスの未然防止」でした。

2.地道な検査作業

建造中の大和の船体内は照明がないので真っ暗です。検査工はロウソクや懐中電灯で照らしながら確認作業をしました。

冷暖房、通風、電線、配管など、設備据え付けのために各区画の壁にはさまざまな大きさの孔をあけておかなければなりません。これらが設定どおりにあいているか、その有無に目を光らせます。

もっとも多いやり忘れが「鋲打ち」でした。鋲を打つべき場所にボルトが仮締めされたままの状態です。さらには、鋲打ち品質も手抜きができません。

大和の鋲の数は650万本ありました。従来の艦で使われたものよりも大きく、直径40mmもあります。鋲打ちは5人一組で行われ、出来高で報酬が変わる仕組みでした。

急ぐあまり品質が劣化するかもしれません。そこで、鋲を1本ずつ確認していったのが熟練の検査工です。ハンマーで軽く叩き、音の響きで良否を判断。NGなら即やり直し。

1本打ち直すのに丸一日かかることもありました。判定を不服として検査工に食ってかかる工員もいたようです。

この光景は、今日の工場にも重なります。目先の数量や納期を優先するあまり、「検査は後でまとめてやればいい」「検査基準を拡大解釈してOKとする」という安易な判断を許していませんか?

その判断が、結果として「再工数」「再検査」というムダを呼び、人時生産性を下げます。

大和の検査工たちは、1本1本を叩きながら、「ムダを次に渡さない」ことを徹底しました。やり忘れを防ぎ、品質を維持して、工程の後半で見つかる不具合を皆無にしようとしたのです。これも生産性向上の取り組みと言えます。

さらに、残工事をなくす方策のひとつとして「一区画毎検査」を実施しました。艦底の防水区画1,417箇所を1つずつ水圧検査で確認し、漏れや変形を徹底的に調べたのです。

地味で時間のかかる作業ですが、この地道な積み重ねが、最終的な品質と信頼を築いていきました。

現代の工程管理でも同じです。1ロットの確認を省けば、その後に数十時間の手戻りが発生することもあります。ここにも“人時生産性”を守る本質があるのです。

3.意識の問題

大和建造では、区画ごとに水圧・気密・油圧など、あらゆる検査が千を超える区画で行われました。戦艦の品質は、そのまま乗組員の生死に関わります。トップ層だけでなく担当者も、検査の重要性を理解していたに違いありません。

大和建造時、呉工廠造船部長だった庭田尚三氏は、くる日もくる日も、地味で困難な気密検査に明け暮れていた広瀬増弥造船少佐の仕事ぶりを次のように語っています。

「かような試験は手を抜こうと思えばできないことでありませんが、当事者としてみれば責任上良心的にどうしてもそのような無責任な気持ちになれないもので、難儀ながら完全な気密を見届けなければ安心できないもので、担当部員であった広幡造船少佐は痩せていたようでした」

ここに見えるのは、現場を率いるトップ層の使命感、当事者意識、そしてドラッカーの言う「人格的な真摯さ」です。これが欠けると、組織は腐ります。

トップ層がこうした姿勢を持っていたからこそ、チーム全体に筋が通っていました。この意識は、中小製造現場の右腕役や現場キーパーソンにも、同様に求められるものです。

また、図面どおりに作った“つもり”、工程を流した“はず”という曖昧さが積み重なると、最後に「どこで狂ったのか」が分からなくなります。

結果として再検査・再加工・再報告という“見えない工数”が膨れ上がります。これが人時生産性を圧迫する最大の敵です。

現場の意識を変えるには、トップ自らが“真摯さ”を示すしかありません。数値を追う前に、意識の筋を通すのです。大和建造の現場にあったこの精神は、現代の製造現場にもそのまま当てはまります。

4.前ばかりでなく、後ろも見るリーダーシップ

船体工事の関係者は、船体を少しでも早く完成させたいと考えます。形になれば進捗を実感できるからです。

しかし、前ばかり見ていると足元をすくわれます。やり忘れや品質NGが終盤で見つかれば、その挽回には何十倍のエネルギーがかかるのです。

これを防ぐのはトップ層のリーダーシップしかありません。前のめりになっている現場に、「後ろも見よ」と伝えるのです。

検査や確認は、立ち止まる行為です。形ある成果を生まないため、現場では軽視されがちです。しかし、後ろを振り返ることは、人時生産性を守る“予防投資”です。

手戻りや再工数が減るほど、生産性の向上が進みます。大和建造のトップ層は、まさにこの考えを徹底しました。

現代の製造現場では、納期短縮や人員不足のなかで「先へ、先へ」と進めがちです。しかし、前進だけで、付加価値額は積み上がりません。

後ろを見る勇気を持ち、確認と検査に時間を割くことも、最終的には人時生産性を押し上げることにつながるのです。

大手企業で相次ぐ品質不正の原因も、突き詰めればトップ層の次のような姿勢に行きつきます。

「後ろを見せなかった」

「後ろを見せる重要性を知っていたけど、そうしなかった」

「後ろを見せることを現場に丸投げしていた」

こんなトップ層では現場が気の毒です。

今から90年前の呉工廠で、西島技術大佐をはじめとしたトップ層は、デジタルもAIもない時代に、正しく現場を導きました。

貴社の工場にも、同じ課題が潜んでいませんか。人時生産性を高めるために「前を急がず、後ろを確かめる」姿勢も大事なのです。人時生産性向上で、攻めの取り組みと、守りの取り組みの両者を指導していますか?