戦略的工場経営ブログ時間から出発する

現場の制約条件になっている2つの時間を把握していますか?

1.時間から出発する

「成果を上げる者は、仕事からはスタートしない。時間から出発する。計画からもスタートしない。時間が何にとられているかを明らかにすることからスタートする。」

出典:「経営者の条件」P.F.ドラッガー

P.F.ドラッカーの言葉です。続けて次のように述べています。

「時間を管理すべく、自分の時間に対する非生産的な要求を退ける。」

経営者は多忙です。多忙だからこそ、仕事のやり方を日常的にチェックしなければなりません。変化への対応が企業が生き残る条件である以上、経営者の仕事のやり方も変化へ合わせて変える必要があるのは明らかです。

過去の成功体験を捨てきれないのが人間です。しかし、儲かる工場経営を標榜する経営者が過去の成功体験に囚われていたらどうなるか・・・・。

経営者はいつも挑戦です。新たなことへ着手です。”仕事のやり方を変える”ためにも、時間からスタートします。まずは、ムダな業務を除去することです。

1日は24時間しかなく、その時間を代替するものはありません。すでに多忙な経営者が新たなことに取り掛かろうと考えるならば、新たな時間を生み出す必要に迫られます。

従来業務を選別し、優先度や重要度の低い業務を部下に任せるか、そもそもやめるかです。弊社ではこれを「品揃え理論」と呼んでいます。店舗販売に例えられるからです

2.品揃え理論

小売業の店頭販売では品物を陳列し、顧客に選んでもらいます。売上高を拡大させたいのなら、少しでも多くの商品を並べたいと考えるはずです。

売れそうなのでアレもコレも・・・・となりそうです。しかし、一方で、店舗の売り場面積は一定であることを忘れてはなりません。したがって、一定面積内での最良の品揃えを考えます。品揃え理論での制約条件は面積です。

経営者にとっての制約条件は時間であり、また、製造現場の制約条件も時間です。突発、特急の案件もあるなか、現場は納期を遵守しようと頑張っています。

ただ、今後ますます、多品種少量、変種変量、マスカスタマイゼーション、マスラピッド生産など、多様化する顧客要求へ対応するために、仕事のやり方を変えつつ、現場の基礎体力を高めなければなりません。

10km走の脚力しかないランナーがいきなりハーフへ挑戦というのは無理です。またハーフしか経験のないランナーがいきなりフルマラソンというのも無謀な挑戦と言わざるを得ません。基礎体力を鍛えることなく、無理やりやっていると身体を痛めてしまいます。

現場も同じです。時間の制約に囚われている現場が、無理やり新たな案件を取り込んだり、新たなことに挑戦したりすると歪やストレスが生じます。

したがって、”狙ったステージに合わせた”新たなモノづくりのルール、生産の流れを設計しなければなりません。そうして基礎体力を鍛えます。「品揃え理論」よろしく面積の制約ならぬ、時間の制約を乗り越える新たな仕事のやり方を導入する必要があるのです。

3.解消すべき2つの時間制約

言うまでもなく、製造現場は多忙です。多忙であるがゆえに、現場が”ひっくり返ったおもちゃ箱”状態に陥っていることがあります。忙しいのだけれども、その忙しさを解消するのに、何をどうしたらいいのかわからない状況です。

ですから、時間の制約を解消するには、その制約条件を明らかにするところからです。”ひっくり返ったおもちゃ箱”状態を放置してはいけません。

制約条件は次の2式から明らかにできます。

1)生産数量 = 稼働時間A ÷ サイクルタイム

2)受注案件数 = 稼働時間B ÷ 平均リードタイム

1)は連続生産、2)は個別生産を想定しています。儲かる工場経営の要諦は顧客に選ばれる製品を効率よくつくることです。そうして付加価値額を積み上げます。

ですから、生産現場の使命は現行の設備、現行の人員で出来高を極めることです。1)では生産数量、2)では受注案件数を最大化します。

したがって、制約条件は次の2つであると理解できるのではないでしょうか?

・稼働時間

・サイクルタイム、平均リードタイム

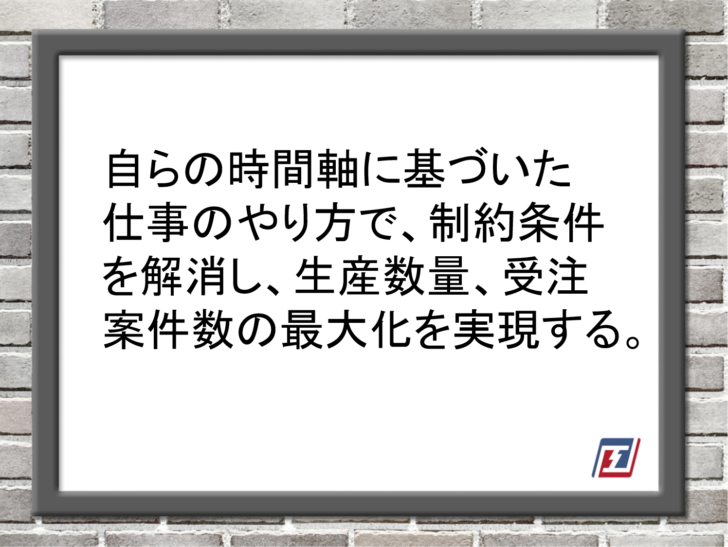

生産数量、受注案件数の最大化を目指すとき、稼働時間は長く、サイクルタイムと平均リーダータイムは短くです。与えられた時間軸(納期)ではなく、自らの時間軸に基づいた仕事のやり方で、制約条件を解消し、生産数量、受注案件数の最大化を目指します。

技術の進化が早まっている昨今、現場の時間軸を明らかにすることは重要です。うかうかしていると技術の進化から置き去りにされます。

4.技術進化の速度についていく

技術の進化とともに商品やサービスの普及速度も早まっています。過去100年のテクノロジーの普及速度は以下です。ユーザー数5000万人に達するまでの年数(概算)で表現しています。

飛行機:70年

電話 :50年

ラジオ:40年

テレビ:20年

パソコン:10年

フェイスブック:4年

ツイッター:2年

(出典:日本経済新聞2019年2月28日)

電話は5000万人のユーザーを獲得するのに登場から50年かかったようですが、ツイッターは2年だったとのこと。スマホを考えれば納得できます。とにかく技術の進化も速ければ、浸透するのも速くなっているのです。

最終製品を扱わず、下請け型の事業を展開している中小製造企業もこうした速さの影響を避けることはできません。親企業を介して間接的に市場と向き合っているわけですから、速さに対応する仕事のやり方を考える必要があります。

・設計、開発を速くする。

・生産に着手してから納入までを速くする。

・受注決定から納品までを速くする。

・クレーム情報が届いてから顧客へ足を運ぶまでを速くする。

ドラッカーの言葉にあるように成果を出す者は時間からスタートします。製造現場の2つの時間、稼働時間およびサイクルタイム、平均リードタイムの2つの制約条件を把握し、それらの制約を解消することです。

結局、既存業務を見直し、ムダを除去するのが基本となります。品揃え理論の考え方を生かし、要らないものを抜いて制約を解消して下さい。忙しい、忙しいも、分析すればこれらに行きつきます。まずは現場の制約となる時間に注目です。

モノづくりの世界は技術で戦っています。勝つためには技術進化についていかなければなりません。こうした取り組みを通じて現場の基礎体力を高め、新たなことへ挑戦できるよう現場を導きます。何事も基礎体力次第です。

制約条件となる2つの時間を見える化する仕組みをつくりませんか?