戦略的工場経営ブログ情報伝達では「色」も活用してその気にさせる

情報伝達では「色」も活用して危機感を共有し、その気にさせる、という話です。

1.「色」で「見せる化」する

生産管理とは、需要を予測し、生産の計画を立て、生産を実施、そして計画通り に生産が実施されるよう活動を統制する一連の取り組みであり、必要な情報が しかるべきところから発信され、その情報を必要とするところへ確実に届くこと がカギとなります。 生産統制3本柱の一つである進捗管理では現場が主役です。 一目でわかる進捗図と顔を突き合わせて情報交換する場を準備したいです。 進捗状況を口頭のみで伝えても、情報共有には至りません。 計画対比で遅れている事実などは「色」も活用して認識できるよう工夫します。 「見える化」から「見せる化」へ業務の説得力がグレードアップします。 (日々の進捗管理を上手く廻すために大事な2つのコト) 現在、モノづくりの現場では日常的に多様な情報が飛び交っています。 普段から使い慣れているデバイスを業務で利用できれば、作業効率が高まるという 考え方に基づき、BYOD(「Bring Your Own Device」の略)と称される、 自分が所有しているスマートフォン、タブレット、パソコンなどのデバイスを 勤務先に持ち込んで業務で利用する事例もあります。 様々な情報を簡便に入手できる環境にあります。 その一方で、情報の洪水に飲まれて、本来必要な情報が届かない懸念もあります。 そこで、アナログ的対応ですが「色」の活用を考えるわけです。2.大災害に対応するロジスティックス:色彩分別法

東日本大震災における緊急救援物資の物流に着目して、技術士のプロジェクトチーム 「大災害に対応するロジスティックス研究会」が改善すべき項目を提案しています。 全国から送られてきた救援物資はまず、1次拠点へ集められます。 そこから救援物資を必要とする2次拠点へ分別転送するのですが、この分別転送 作業に多くの時間を要してしまい適切なタイミングで被災者へ物資を届けられ なかったことを問題点のひとつとしています。 熊本地震でも同様な問題があったことが報道されていますから、重視すべき問題です。 プロジェクトメンバーである技術士(経営工学部門)の西襄二氏は次のように説明 しています。東日本大震災時の岩手県内一次拠点を例に観察すると、搬入された救援物資は内容物 表示が外装箱外面に印刷されてはいるが、(中略)大分類上の一貫性には乏しく、 所内の集積区分とロケーション上の一貫性にも乏しい実態が指摘された。 所内作業要員は必ずしも物流拠点の運営に精通しているとはいかず、必要とする 二次拠点以降の被災地向けの分別転送に時間を要したことが検証されている。 抜本的に、内容物の大別区分と外装表示法の改善が必要であるとして、わがチーム は救援物資を大分類し、「夫々に内容物を連想し易い色彩を割り当てる」方式を 着想した。混乱した状況下で、大量の物資を的確に識別するためには「文字」より視覚的、 感覚的に理解し易い「色」を活用すべきであるという提案です。 そこで、プロジェクトチームはまず、災害被災者が緊急に必要とする物資を列挙し、 届けるべき被災者の属性によって7つに大分類しています。 1)食料 :米、乾パン、カップ麺 2)飲料 :水、お茶 3)衛生用品 :マスク、消毒用アルコール、家庭常備薬 4)生活用品 :トイレットペーパー、衣類、タオル、懐中電灯、電池、毛布 5)女性用品 :衛生用品 6)高齢者用品 :おむつ 7)赤ちゃん用品 :粉ミルク、ほ乳瓶、おむつ、清拭材 そして、大学、外部機関と協力して一般人対象のアンケート調査を行い、特定の 色彩割り当ての案も作成しています。 下記のような案です。(出典:技術士8月号)

いかがでしょうか?

こうしたことが国内で標準化されれば、色から文字、そして内容物が連想され

やすくなり、2次拠点への分別転送作業の効率アップが期待できます。

いかがでしょうか?

こうしたことが国内で標準化されれば、色から文字、そして内容物が連想され

やすくなり、2次拠点への分別転送作業の効率アップが期待できます。

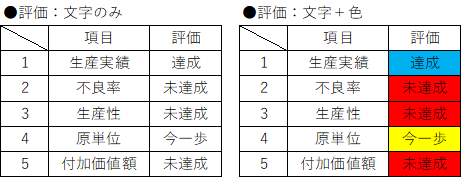

3.「色」はその気にもさせる

かっての上司で現場の生産活動の見える化に熱心に取り組んだ方がいました。 あらゆる活動を定量化すること、それができなければランク付け等で表現する こと、とにかく現場から事務所まで全ての業務を目でみてわかる状況にしました。 生産活動に関係した生産指標、原価低減から設計・開発業務に至るまで、全ての 業務が対象だったのである意味、工場全体の見える化でもありました。 そして、その見える化で特に重視していたのが「評価欄です。 現状に対して、最低限達成すべき計画値を設定します。 毎月の実績で、計画値以上を達成できれば「達成」青色、「もう一歩」黄色、 「未達成」赤色の3つで評価していました。 例えば、下の表を比較して下さい。 「色」があることで「評価」が一目で分かります。 ブルーがそろうと気持ちがイイ。 こうした、「評価」欄が色付けされた表が現場毎、また技術職員毎に存在し、

まとめて掲示されていました。

現場毎、技術職員毎の成績が一目瞭然です。

特に赤が多いと目立つわけです。

他から何も言われなくとも、こうして見える化された表が掲示されて、他と比較

され、優劣が明確に表れると、なぜか自然と頑張らねばという気持ちが沸いてくる。

強烈に目で見えるだけに、自ずとなんとかしなければという気持ちにさせられました。

明確なルールに基づいた自己評価であれば、その「評価」の納得性も高く、赤色評価

に対して自発的なカイゼン意欲が沸いてきます。

「色」を活用することで、多様な効果があることに注目したいです。

現場管理者や各工程のキーパーソンは工場オペレーションで「色」を活用すべきです。

視覚的に記憶に残りやすい色と伝えたい情報とを関連付けます。

・危機感を共有する

・その気にさせる

等など、情報伝達を通じて果たしたいことが「色」を活用することでやり易くなります。

経営者も現場リーダーも各工程のキーパーソンも、皆さん、忙しい。

「色」にも仕事をしてもらいましょう。

まとめ。

情報伝達では「色」も活用して危機感を共有し、その気にさせる。

こうした、「評価」欄が色付けされた表が現場毎、また技術職員毎に存在し、

まとめて掲示されていました。

現場毎、技術職員毎の成績が一目瞭然です。

特に赤が多いと目立つわけです。

他から何も言われなくとも、こうして見える化された表が掲示されて、他と比較

され、優劣が明確に表れると、なぜか自然と頑張らねばという気持ちが沸いてくる。

強烈に目で見えるだけに、自ずとなんとかしなければという気持ちにさせられました。

明確なルールに基づいた自己評価であれば、その「評価」の納得性も高く、赤色評価

に対して自発的なカイゼン意欲が沸いてきます。

「色」を活用することで、多様な効果があることに注目したいです。

現場管理者や各工程のキーパーソンは工場オペレーションで「色」を活用すべきです。

視覚的に記憶に残りやすい色と伝えたい情報とを関連付けます。

・危機感を共有する

・その気にさせる

等など、情報伝達を通じて果たしたいことが「色」を活用することでやり易くなります。

経営者も現場リーダーも各工程のキーパーソンも、皆さん、忙しい。

「色」にも仕事をしてもらいましょう。

まとめ。

情報伝達では「色」も活用して危機感を共有し、その気にさせる。