戦略的工場経営ブログ不良品を造らない製造品質の管理・改善を目指す

製造品質を管理・改善する手段は体系化されていますか?

1.製造品質を4つの手段で管理・改善する

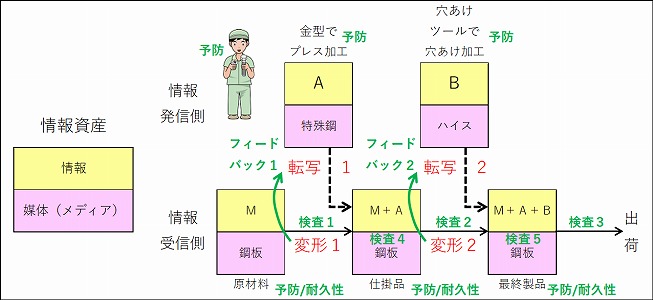

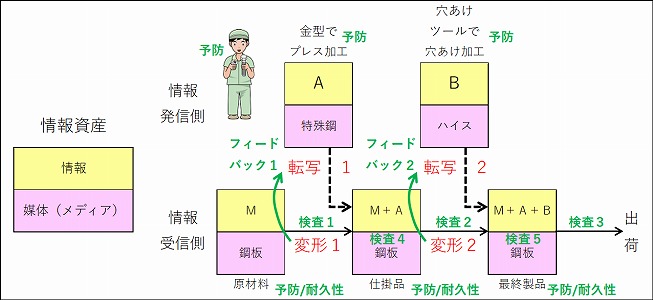

製造プロセスを顧客へ届ける「コト」情報の転写と変形と考えます。 すると、製造品質を管理・改善する手段は4つに分類できます。 ①製品側で受信された情報が発信された情報と一致するか事後的参照 ②転写や変形のプロセスで発生するノイズの除去 ③情報発信源である機械、作業者および情報受信側であるメディアの質の維持 ④そもそもプロセス全体、設計情報をノイズに強くすること (IOTを生かすために「情報」で品質管理を俯瞰する) 情報の事後的参照、ノイズ除去、メディアの質維持、ノイズ耐久性向上です。2.工程フローのどこで機能しているか

4つに分類された製造品質の管理・改善手段が機能する箇所を下図で示します。 (出典:生産マネジメント入門Ⅰ 藤本隆宏先生 より作成) 1)出荷検査

「検査3」が出荷検査です。

この段階で製品が受信している情報は「M+A+B」となっていなければなりません。

つまり、「M+A+B」以外の情報はノイズです。

ここでは、ノイズが転写されている製品(不良品)を選別します。

検査基準が十分に厳しければ、理論上、不良品は外部へ流出しません。

検査の目的は、不良品流出を防止すること、この1点です。

出荷検査を強化すれば、品質への信頼度は向上します。

しかし、一方で、不良品への対策を講じないと、内部失敗コストが増加するばかりです。

価格競争力が低下するおそれもあります。

1)出荷検査

「検査3」が出荷検査です。

この段階で製品が受信している情報は「M+A+B」となっていなければなりません。

つまり、「M+A+B」以外の情報はノイズです。

ここでは、ノイズが転写されている製品(不良品)を選別します。

検査基準が十分に厳しければ、理論上、不良品は外部へ流出しません。

検査の目的は、不良品流出を防止すること、この1点です。

出荷検査を強化すれば、品質への信頼度は向上します。

しかし、一方で、不良品への対策を講じないと、内部失敗コストが増加するばかりです。

価格競争力が低下するおそれもあります。

2)受け入れ検査と工程内検査

「検査1」が受け入れ検査、「検査2」が工程内検査です。

加工する原材料を、受け入れ検査すれば、現場材料品質に起因する不良発生を防止できます。

不良原材料を加工するムダは減少します。

また、工程内検査の検査対象は仕掛品です。

工程内検査で、不良品に付加価値を加えるムダが減少します。

ここでの課題は、検査頻度(全数あるいは抜き取り)です。

検査コストは上がりますが、内部失敗コストは下がります。

2)受け入れ検査と工程内検査

「検査1」が受け入れ検査、「検査2」が工程内検査です。

加工する原材料を、受け入れ検査すれば、現場材料品質に起因する不良発生を防止できます。

不良原材料を加工するムダは減少します。

また、工程内検査の検査対象は仕掛品です。

工程内検査で、不良品に付加価値を加えるムダが減少します。

ここでの課題は、検査頻度(全数あるいは抜き取り)です。

検査コストは上がりますが、内部失敗コストは下がります。

3)フィードバック

変形1や変形2の結果情報を、転写1や転写2へフィードバックします。

変形1や変形2の結果情報は、出荷検査や受け入れ検査、工程内検査でも入手できます。

得られた情報を分析し、原因を究明して対策を実行します。

作業改善や設備改善等が予防策として機能すれば、不良品発生防止が可能です。

予防コストは上がりますが、内部失敗コストは下がります。

3)フィードバック

変形1や変形2の結果情報を、転写1や転写2へフィードバックします。

変形1や変形2の結果情報は、出荷検査や受け入れ検査、工程内検査でも入手できます。

得られた情報を分析し、原因を究明して対策を実行します。

作業改善や設備改善等が予防策として機能すれば、不良品発生防止が可能です。

予防コストは上がりますが、内部失敗コストは下がります。

4)自主検査

「検査4」「検査5」は自主検査、作業内検査です。

検査1、2、3との違いは、作業者と検査員が同じか、異なるかです。

検査1、2、3では、検査工程と加工工程を分離します。

作業者と検査員は別です。

客観的な検査が可能にはなりますが、その分、検査コストが上がります。

検査4、5では、作業者と検査員が同一です。

いっしょにすることで、検査コストの低減できます。

加えて、品質改善のPDCAを短時間で廻すことが可能です。

自分で出した不良を自分で解決するわけですから、対応は迅速です。

しかし、こうした自発的な活動を促すためには必要なことがあります。

やる気を引き出す環境整備です。

自主検査は現場の自律性、自発性がベースになっています。

環境整備は経営者にしかできません。

4)自主検査

「検査4」「検査5」は自主検査、作業内検査です。

検査1、2、3との違いは、作業者と検査員が同じか、異なるかです。

検査1、2、3では、検査工程と加工工程を分離します。

作業者と検査員は別です。

客観的な検査が可能にはなりますが、その分、検査コストが上がります。

検査4、5では、作業者と検査員が同一です。

いっしょにすることで、検査コストの低減できます。

加えて、品質改善のPDCAを短時間で廻すことが可能です。

自分で出した不良を自分で解決するわけですから、対応は迅速です。

しかし、こうした自発的な活動を促すためには必要なことがあります。

やる気を引き出す環境整備です。

自主検査は現場の自律性、自発性がベースになっています。

環境整備は経営者にしかできません。

5)予防

品質改善をより上流側で展開すると予防になります。

そもそも、不良品を造らないようにするのです。

不良品につながる情報が転写されないように不良情報の発生を抑えます。

・情報を発信する側のクオリティーを高くすること、

・受信する側のクオリティーを高くすること、

・ノイズを防止すること、

これらが、予防です。

予防を実現するのは、現場の「5S」です。

そして、「5S」は現場活動の基本中の基本です。

整理、整頓、清掃、清潔、躾。

これら5つの言葉の定義・意味を今一度、思い返して下さい。

そして、現場へに当てはめて考えるといろいろと気づきがあります。

現場力の源泉です。

ここが疎かになっていてはモノづくりは始まりません。

作業標準書の整備、作業者の教育・訓練、設備保全などで実現させます。

5)予防

品質改善をより上流側で展開すると予防になります。

そもそも、不良品を造らないようにするのです。

不良品につながる情報が転写されないように不良情報の発生を抑えます。

・情報を発信する側のクオリティーを高くすること、

・受信する側のクオリティーを高くすること、

・ノイズを防止すること、

これらが、予防です。

予防を実現するのは、現場の「5S」です。

そして、「5S」は現場活動の基本中の基本です。

整理、整頓、清掃、清潔、躾。

これら5つの言葉の定義・意味を今一度、思い返して下さい。

そして、現場へに当てはめて考えるといろいろと気づきがあります。

現場力の源泉です。

ここが疎かになっていてはモノづくりは始まりません。

作業標準書の整備、作業者の教育・訓練、設備保全などで実現させます。

6)ノイズへの耐久性を高めた製品設計

上記の1)~5)から得られる情報を製品設計に生かします。

不良品が発生しにくい製品設計にします。

6)ノイズへの耐久性を高めた製品設計

上記の1)~5)から得られる情報を製品設計に生かします。

不良品が発生しにくい製品設計にします。