戦略的工場経営ブログ工場見える化 工数(生産性)について考える

現場を定量的な側面(生産性や工数等の指標)と定性的な側面(現場のノウハウや 技能)の両方から把握できて、初めてIoTや新技術が生きる、という話です。 現場では、生産性などの指標を、判断基準として使っていますか? 納期さえ守っていれば、それほど困った状況にならないし。 今までなくても不都合を感じなかったけど・・・・・ 現場に指標があると、何かイイコトがあるのだろうか? 工場に適した指標を見続けることで、見えてくるモノがあります。

1.現場の指標として生産性は欠かせない

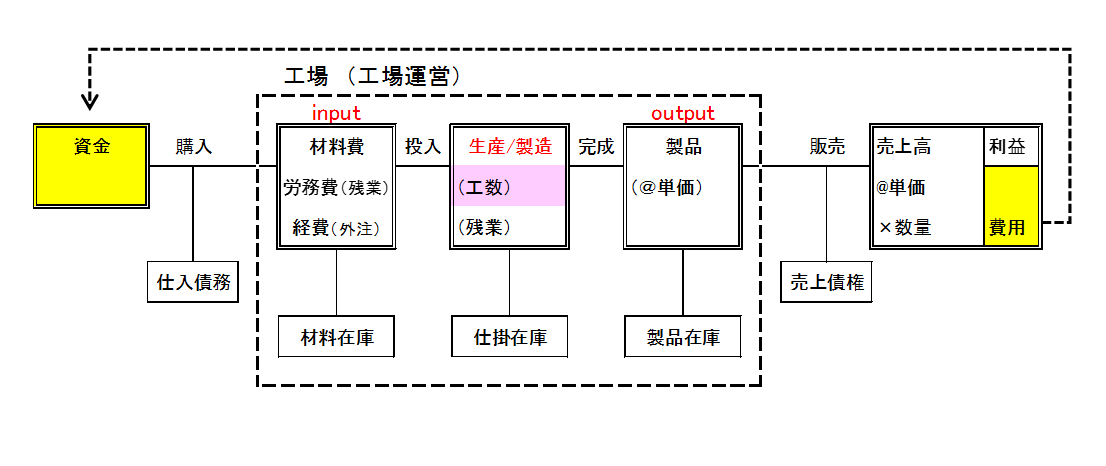

工場見える化で工数(生産性)について考えます。 工数とは仕事量の全体を表す尺度です。

仕事を一人の作業者で遂行するのに要する時間のことです。

一人の作業者が行う仕事量(単位は時間)と人数をかけたもの。

①人・日(単に日)

②人・時(単に時)

③人・分(単に分)

各工程での作業量を統一した指標で表現する場合に適します。

一人で10時間を要する仕事量と二人で5時間を要する仕事量を比較すると、

工数は両者ともに10人・時と表現されます。

仕事量は同じと判断できます。

そして、この数値の逆数をとれば単位人・時あたりの数値となります。

つまり、生産性です。

生産性は各工程や工場全体の状況を把握するために欠かせない指標です。

・製品どうしで指標を比較し、利益の出やすさを比べる。

・工場全体の数値変化を見ながら、適正な人員数、人員配置を検討する。

・各工程の標準数値と実績を比べ、カイゼンの効果を評価する。

等々、いろいろな切り口からの分析が可能です。

生産性が大きいほど、当然、利益が出やすくなります。

投入する単位経営資源当たりで、獲得できる付加価値が多くなるからです。

工数とは仕事量の全体を表す尺度です。

仕事を一人の作業者で遂行するのに要する時間のことです。

一人の作業者が行う仕事量(単位は時間)と人数をかけたもの。

①人・日(単に日)

②人・時(単に時)

③人・分(単に分)

各工程での作業量を統一した指標で表現する場合に適します。

一人で10時間を要する仕事量と二人で5時間を要する仕事量を比較すると、

工数は両者ともに10人・時と表現されます。

仕事量は同じと判断できます。

そして、この数値の逆数をとれば単位人・時あたりの数値となります。

つまり、生産性です。

生産性は各工程や工場全体の状況を把握するために欠かせない指標です。

・製品どうしで指標を比較し、利益の出やすさを比べる。

・工場全体の数値変化を見ながら、適正な人員数、人員配置を検討する。

・各工程の標準数値と実績を比べ、カイゼンの効果を評価する。

等々、いろいろな切り口からの分析が可能です。

生産性が大きいほど、当然、利益が出やすくなります。

投入する単位経営資源当たりで、獲得できる付加価値が多くなるからです。

2.指標を継続すると、判断基準が生まれる

工場運営方針や現場の事情を考慮して生産性の定義をします。 その工場独自の指標です。 したがって、これらの指標には絶対的な基準はありません。 そして、活用する際のポイントは「変化」です。 数値が増えたり、減ったりする状況と実際に現場で起きていることを照らし合わせます。 こうして、トラブルの影響やカイゼンの効果を見える化していきます。 また、指標は継続性が重要です。 見続けることによって、見えてくるモノがあります。 数値と利益との相関を実感していくうちに、おのずと目指すべき判断基準も決まります。 まずは、判断基準を見極めるまで、現場といっしょに数値を追いかけます。3.技術のブレークスルーには現状の把握が必要である

生産性は、カイゼンを進める上で欠かせない指標です。 何をどこまで目指すか、この数値を基準にして目標を決めるからです。 今、基準とする指標が、どのような背景でその数値になっているのか。 これを整理することがカイゼンやイノベーションへの第一歩です。 つまり、現状分析には指標が欠かせないということです。 技術的な背景、属人的な背景があります。 ・ベテラン作業者のお陰で、上手くいっている。 ・金型の数が不足しているために、手間が掛かっている。 ・チョコ停のために、イマイチ生産量が伸び悩んでいる。 ・人手で材料を搬送しているため、加工時間がバラツいている。 カイゼンはこうした現状を定量化するところから始めます。 また、生産上の制約条件をしっかり把握できているからこそ、 的を射たブレークスルーが可能となります。 イノベーションは、天才的なヒラメキを必要とするものではありません。 手順を踏めば、どんな工場でもイノベーションは可能です。 エジソンが99%の努力と1%のヒラメキと言っているように、 地道で的確な現状把握の先にイノベーションがあります。 そうでないと、その取り組みは単なる思い付きであり、賭けにすぎません。4.現状の把握によって初めてIoTや新技術導入が生きる

IoT(Internet of Things)のキーワードに「自律性」を挙げている方がいます。 日本発のベンチャー企業にコネクトフリーという企業があります。 京都・東京・台湾でIoT通信チップを開発・営業・生産し、 日本国内メーカーと用途開拓を進めています。 そこのCEOである帝都久利寿氏のコメントを下記に紹介します。 (WEB VOICE PHP研究所 2016年1月9日公開)”IoTを理解するためのキーワードは「自律」です。 たとえば私たちの体の中には自律神経があり、循環・消化や呼吸をコントロール しています。 呼吸や脈拍の速さを調整しようと考えながら生きている人間はいませんよね。 自律神経は不随意で、「こうしよう」と思って動かさなくても、自律神経の ネットワークが自然と体内のバランスを取っています。 同様に、産業全体を考えた際、無数にあるデバイス(機器、装置)を すべて管理しながら動かすことは不可能です。 人が考えて無理に動かそうとすると、どこかで非効率が生じる。 では、どうするか。 究極的な答えは、デバイス自身がそれぞれのルールを定義し、自律的に動いて くれるようにすることです。(途中略) 人間がデバイスを管理する必要はなくなります。”なんか、スゴイです。 人間がオペレーションする必要はなくなりそうです。 さて、ここで、注目したいのは、 「デバイス自身がそれぞれのルールを定義し、自律的に動いて・・」 という件です。 デバイスが判断基準を組み立ててしまう。 例えば、切削表面粗さが○○○以上になった時、送りや回転数を▲▲▲に調整すれば、 仕様通りの製品が継続して加工できるということを、加工機自身が自己判断する ということです。 なるほどスゴイ。 これなら、安定生産が可能になります。 では、工場に積み上がったノウハウを生かす場面はなくなってしまうのか。 それはあり得ません。 IoTのシステムで「自律性」を持たせるルールを設計できるようにはなります。 (これは、これで十分にスゴイ)。 しかし、そのルールを構成する要素技術自体を決定することはできない。 「自律性」を生かした ルールを構成するキモは、技術的な根拠に加え、べテラン作業者 のノウハウや経験抜きにして、見えてはこない。 IoTで実現させる技術的な要因のキモ自体は人間が考え、判断し、決定する。 ですからIoTのシステムを構築するにも、現場ノウハウは絶対に欠かせません。 現場のノウハウ抜きに構築したIoTのシステムを導入しても効果はありません。 現在の現場の姿を映し出す工数や生産性の指標と、 現場ノウハウや経験が結びつくことで、 目指すべき革新的な次のステップが見えてきます。 定性的、定量的な側面から、 現状をしっかり把握できていてこそ、導入すべき新たな 技術を適切に選択することができます。 ですから、自社工場の現状を地道に把握し続けていないと、 イノベーションを起こしようがない。 そもそも新技術は、 世の中の技術の動向に合わせて導入するのではなく、 革新的な発展を目指す自社工場の状況に合わせて導入するものだからです。(WEB VOICE PHP研究所 2016年1月9日公開)

5.客観的な指標は現場のやる気を引き出す

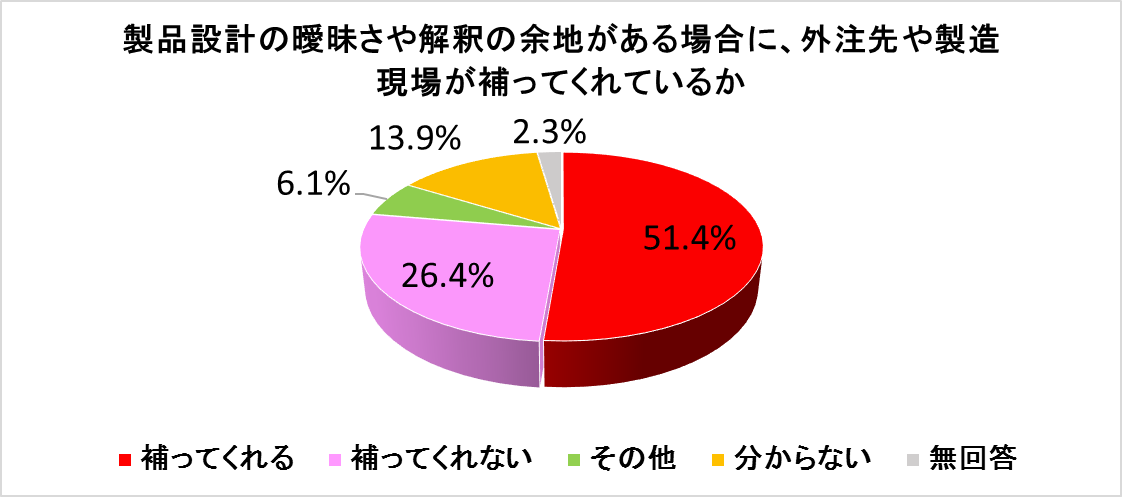

モノづくりの現場で、現場が果たす役割の大きさを示すデータがあります。 メーカーの関係者へ、製造現場に関する質問をしました。 「製品設計のあいまいさや解釈の余地がある場合に、外注先や製造現場が 補ってくれているか。」 440名の回答結果です。 (日経ものづくり2015年6月号) 「補ってくれていない」という回答の約2倍、51.4%で「補ってくれて

いる」という回答です。

日本の製造現場は昔から摺り合せに長け、責任感を持って仕事をしっかり成し遂げます。

その能力の高さについて言われてきました。

そのDNAは今も、モノづくりの現場で生き続けています。

会社の規模に関わらず、どこの工場でも現場作業者の責任感は強いです。

管理者側の仕組みが不完全であるような場合であっても、現場は地道に頑張っている。

これまで、多くの現場で経験してきました。

このような責任感を持っている現場を客観的に評価することで、やる気に火がつきます。

自分達の頑張りが数値に現れ、納得感が高まり、有能感を持つことが可能です。

自らの成長を感じる機会にもなって、働きがいを持って仕事ができます。

生産性をはじめとして、現場の今を語る指標の役割は大きいです。

まとめ。

現場に指標があると、何かイイコトがあるのだろうか?

工場に適した指標を、継続して見続けることで見えてくるモノがある。

現場を定量的な側面(生産性や工数等の指標)と定性的な側面(現場のノウハウや

技能)の両方から把握できていてこそ、IoTや新技術が生きる。

「補ってくれていない」という回答の約2倍、51.4%で「補ってくれて

いる」という回答です。

日本の製造現場は昔から摺り合せに長け、責任感を持って仕事をしっかり成し遂げます。

その能力の高さについて言われてきました。

そのDNAは今も、モノづくりの現場で生き続けています。

会社の規模に関わらず、どこの工場でも現場作業者の責任感は強いです。

管理者側の仕組みが不完全であるような場合であっても、現場は地道に頑張っている。

これまで、多くの現場で経験してきました。

このような責任感を持っている現場を客観的に評価することで、やる気に火がつきます。

自分達の頑張りが数値に現れ、納得感が高まり、有能感を持つことが可能です。

自らの成長を感じる機会にもなって、働きがいを持って仕事ができます。

生産性をはじめとして、現場の今を語る指標の役割は大きいです。

まとめ。

現場に指標があると、何かイイコトがあるのだろうか?

工場に適した指標を、継続して見続けることで見えてくるモノがある。

現場を定量的な側面(生産性や工数等の指標)と定性的な側面(現場のノウハウや

技能)の両方から把握できていてこそ、IoTや新技術が生きる。