戦略的工場経営ブログ指標を活用しないと儲かる工場経営はできない

生産現場で各種指標を活用していますか?

1.大きな工場の工場経営では必ず客観性が求められる

さて、大手の工場には、必ず、生産活動を把握するための指標があります。 生産量、費用、工数、不良率、直行率、歩留り、稼働率、生産性・・。 大手の工場は規模が大きいです。 何かあるたびに、工場管理者が現場へ確認していたのでは仕事になりません。 全体の状況を把握するには指標が必要となります。 つまり見える化です。 現在の立ち位置を把握する基準がなければ、そもそも工場経営は成立しません。 加えて、大手では、工場管理者も人事異動で定期的に変わります。 長年、その現場に関わっているから、現場を見るだけで状況が分かる、とはなりません。 結果として、大きな工場ほど、工場経営で客観性が求められるのです。 一方、中小の工場ではどうでしょう。 工場の規模も10人から100人程度の規模。 なんとなく全体は把握できます。 経営者は長年、その工場を見ているので、現場に足を運べば、おおよそ状況は分かります。 何かあっても、現場に聞けば、すぐに状況が把握できる環境です。 こうした背景もあって、指標の必要性を感じなかった経営者も多いはずです。 ただ、今後の工場経営では、どうでしょうか。2.判断基準となる指標が必要な2つの理由

今後の工場経営では、判断基準となる指標の活用を考えるべきです。 理由は複数あげられますが、ここでは、特に、品質面から考えてみます。 品質面から、指標の必要性を考えたとき、以下のような理由が浮かびます。 1.増加する品質のバラツキに対応する仕組みが必要だから。 2.トラブルを未然に防ぐ仕組みが必要だから。 今後、必ず対応したい課題です。2-1.増加する品質のバラツキに対応するのに仕組みが必要

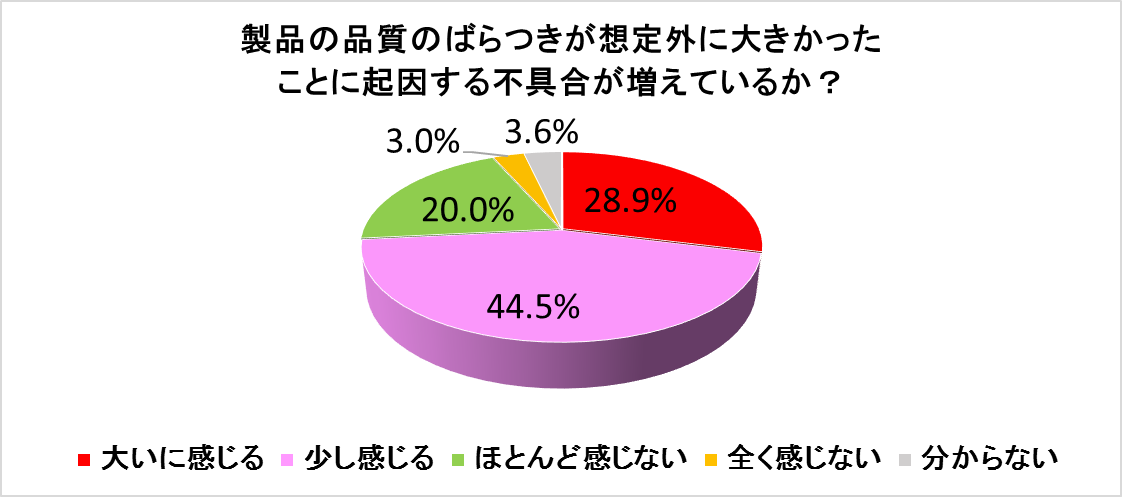

付加価値を拡大させる考え方には5つありました。 (戦略的な工場運営で「5つの正攻法」を意識する) そのうちの5番目の考え方です。 高付加価値化で単価を上げ・・・・、これです。 付加価値を生み出す王道であり、優先度を上げて実現させたい項目です。 技術屋のこだわりです。 そして、高付加価値品の製造難易度は、高くなるのが一般的です 新技術を採用して、製品の付加価値を高める場合は多いです。 ただし、新技術を使いこなすには、現場の試行錯誤が避けられません。 生産の過程で、予想外のトラブルも発生します。 また、製品の要求仕様が厳しくなることもあります。 多様なニーズに対応するためです。 その結果、製品特性が予想外にバラツキ、不具合が多発する恐れも高まります。 さらに、将来的には、柔軟性を持って、不具合に対応することが難しくなると懸念されます。 熟練技能者が減るからです。 下記のグラフは、 「製品の品質のバラツキが想定外に大きかったことに起因する不具合が増えているか」 という質問に対する回答結果です。 440名の解答結果。 (出典:日経ものづくり 2015年6月号) 73%が「感じる」と回答しています。

不具合の原因になりそうな”品質のバラツキ”が大きくなっていると感じている製造現場は多いのです。

高付加価値製品に挑戦すると直面する問題です

不具合による、トラブル発生のリスクが高まります。

トラブルが発生した際には、原因究明や歯止めの検討を進めなければなりません。

分析には、判断材料とすべき客観的なデータが必要です。

データの”変化”に着目して、原因究明や歯止めの検討をします。

ですから、継続してストックされている情報が必要です。

しかし、指標がなければ、そもそも蓄積すべきデータがはっきりしません。

仕組みがなければ、こうした情報が蓄積されることはないのです。

73%が「感じる」と回答しています。

不具合の原因になりそうな”品質のバラツキ”が大きくなっていると感じている製造現場は多いのです。

高付加価値製品に挑戦すると直面する問題です

不具合による、トラブル発生のリスクが高まります。

トラブルが発生した際には、原因究明や歯止めの検討を進めなければなりません。

分析には、判断材料とすべき客観的なデータが必要です。

データの”変化”に着目して、原因究明や歯止めの検討をします。

ですから、継続してストックされている情報が必要です。

しかし、指標がなければ、そもそも蓄積すべきデータがはっきりしません。

仕組みがなければ、こうした情報が蓄積されることはないのです。

2-2.トラブルを未然に防ぐ仕組みが必要だから

さて、a)とb)で、どちらが大きいでしょうか? a)トラブルを未然に防ぐ仕組みを構築するコスト。 b)トラブルが発生してから、都度、対策するコスト。 中小現場では、評価をするまでもなく、明らかに、b)の方が大きいです。 トラブルを未然に防ぐ仕組みも含め、工場経営の仕組み自体が存在していないケースが多いからです。 仕組みがない現場でのトラブル対応には過大なストレスがかかります。 現場の元気もなくなります。 そして、しぼんだ「やる気」に再び火をつけるコストは無限大です。 大手には品質保証部、品質管理部等、品質を専門に見る部隊が、設置されています。 一方で、中小現場では製造部隊が、品質関連業務を兼務しているケースも多いです。 品質トラブルは発生しないのが”普通”と評価されるなか、品質業務は後回しになりがちです。 また、専任者がいたとしても、系統だった活動はできていないのが、現状ではないでしょうか。 制約条件が多い中小現場で、”発生していないことに対する活動”を継続するのは難しいからです。 トップ方針が明確に示されていない限りは、そうです。 どうしても、生産活動の優先度の方が高くなります。 事前対策は、事故が起きる前に手を打つからこそ、効果があります。 ただし、貴現場では、問題が発生してから事後的に動いていることの方が多くありませんか? その結果、担当者は「やらされている感」タップリとなってしまいます。 事後的な対応では、いきおい、原因究明ではなく「犯人捜し」になってしまうからです。 トラブルが発生する度に、現場のモチベーションが下がります。 一体感を醸成する雰囲気は、生まれようがありません。 コストがかかる以上に、重大な問題ととらえねばなりません。 ですから、会社方針として、トラブルを未然に防ぐ仕組みを構築するのです。 そのための指標です 継続的に指標を監視する仕組みがあれば、「変化」に気づきやすくなります。 その結果、トラブルを認識するのに必要な時間が短くなります。 それまで、100個不具合品が発生していたのが、2~3個程度で気が付くようになるわけです。 また、現状復帰にかかるエネルギーも少なくて済みます。 多くのデータがストックされているので、対策も科学的です。 原因究明が「犯人捜し」ではなく、「仕事」になります。 モチベーションに関わる事は、仕組みでしっかり対応したいです。3.鳥の目で現場の生産活動を俯瞰して指標を考える

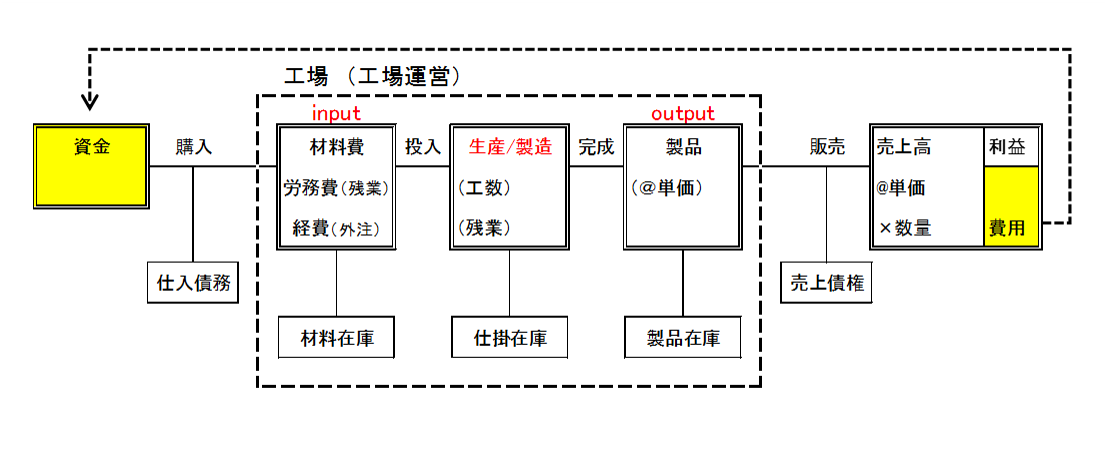

儲かる工場経営では、判断基準となる指標の活用を考えるべきです。 そして、トラブルには、科学的に対応します。 属人的な要素を極力排除するのです。 若手人財のやる気を引き出すうえで、とても重要なことです。 工場経営で活用すべき指標は、QCDの視点でもれなく項目を抽出します。 そこで、工場での生産活動を「お金の流れ」に着目して整理することから始めます。 下記は「お金の流れ」に着目して生産活動を表現した図です。 左側から右側へ流れるフローチャートです。

左端に「資金」という枠があります。

ここがスタートです。

さらに、大きく点線の四角枠で囲まれた領域が工場です。

生産活動に必要な材料や、労務、その他を資金で「購入」します。

購入した経営資源を、生産ラインへ「投入」します。

「完成」すると製品になり、工場から出荷されます。

最終的に、「販売」を通じて、売上高が計上されます。

まず、鳥の目で現場の生産活動を俯瞰します。

そうすることで、必要な指標の見落としが防げます。

貴工場の儲かる工場経営に必要な指標を考えませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

左側から右側へ流れるフローチャートです。

左端に「資金」という枠があります。

ここがスタートです。

さらに、大きく点線の四角枠で囲まれた領域が工場です。

生産活動に必要な材料や、労務、その他を資金で「購入」します。

購入した経営資源を、生産ラインへ「投入」します。

「完成」すると製品になり、工場から出荷されます。

最終的に、「販売」を通じて、売上高が計上されます。

まず、鳥の目で現場の生産活動を俯瞰します。

そうすることで、必要な指標の見落としが防げます。

貴工場の儲かる工場経営に必要な指標を考えませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3