既存技術、現状の生産システムを使いこなし、しゃぶりつくしていますか?

既存技術、現状の生産システムを使いこなし、しゃぶりつくしていますか?

1.存続と成長のために「人」と「情報」を重視する

人、モノ、金、情報の経営資源のうち、中小製造企業で重視したいのは「人」と「情報」です。

モノや金では大手には負けます。

一方、人や情報は、生かし方次第で、貴社の独自性を出せます。

持続的な発展を目指すなら、特に「人」と「情報」を重視するべきです。

貴社独自のノウハウの蓄積につながります。

製品、それ自体は目に見えます。

したがって、機能は競合にすぐに知られます。

しかし、その製造プロセスは目に見えません。

どんな体制や人財で、どのような工程で製造したかは分かりにくいです。

したがって、プロセスを生み出す源泉に注目します。

つまり「人」や「情報」。

暗黙知を皮膚感覚で理解しているベテラン。

現場を引っ張るやる気に満ちた若手。

経験から構築され、伝承されてきたノウハウ。

その現場では「常識」になっているようなこと。

これこそが、模倣困難な強みです。

2.情報的経営資源は「人」に蓄積される

情報的経営資源は「人」を通じて蓄積されることに注目します。

現場にある技術資源は3つに分類できます。

ハードウェア、ソフトウェア、ヒューマンウェア。

ハードウェアは、設備、装置。

ソフトウェアは、プログラムや外部から入手できる知識、情報全般。

ハードウェアやソフトウェアはお金を出せば購入できます。

したがって、それだけでは、強みになり得ません。

ここに、工場独自の知恵を加えるのです。

一味ちがう製造技術に仕上げます。

中小企業ならではの視点で、小回りの利く生産技術に高度化させるのです。

大手にはマネのできない技術に至ります。

・現場が主役になって工夫を加えていく作業

・現場の知恵で得られたモノ

これらを、ヒューマンウェアと定義します。

設備の内製化やカイゼン、作業標準書等がヒューマンウェアです。

したがって、ハードウェアやソフトウェアとヒューマンウェアとは密接な関係にあることに気付きます。

ヒューマンウェアを磨き上げていくことが他の2つを生かす前提条件です。

ヒューマンウェアの強化が、大手に負けない、現場ノウハウの獲得につながります。

そして、その鍵は、やはり従業員の「やる気」をいかに引き出すか。

これです。

従業員のモチベーションを高めることにかかっています。

モノづくりに関するあらゆる情報は、現場に存在しています。

生産活動を通じ、ノウハウとして現場メンバーの頭に蓄積(暗黙知化)されていくのです。

現場のひとりひとりに自律性がなければ、こうした作業は展開されません。

「やらされ感」たっぷりの現場では、絶対に期待のできないことです。

そこで、自律性に基づいた業務に対するフォローと評価の仕組みを強化します。

評価を通じて、現場自身が自分の有能性を感じることができるからです。

現場から「やる気」を引き出す工夫を考えます。

現場の自律性を評価する仕組みを構築することがカギです。

自律性がやる気を引き出す、つまりノウハウを獲得する源泉だからです。

「やらされ感」たっぷりの現場では”作業”しか行われません。

自立性が発揮される環境では、

イノベーションへつがるノウハウ(情報的経営資源)がドンドン積み上がっていきます。

3.IOT(internet of things)の流れを理解する

昨今、情報通信技術(ICT)を活かしたIOT(internet of things)を耳にすることが増えました。

もののインターネットです。

世の中の様々なモノにコンピュータを組み込み、通信機能を持たせます。

モノ同士がネットワーク連携して相互に通信して、自動認識、自動制御、遠隔計測を行います。

これまでのインターネットは、主に人と人とのネットワーク構築でした。

IOTでは、モノとモノとのネットワークを構築します。

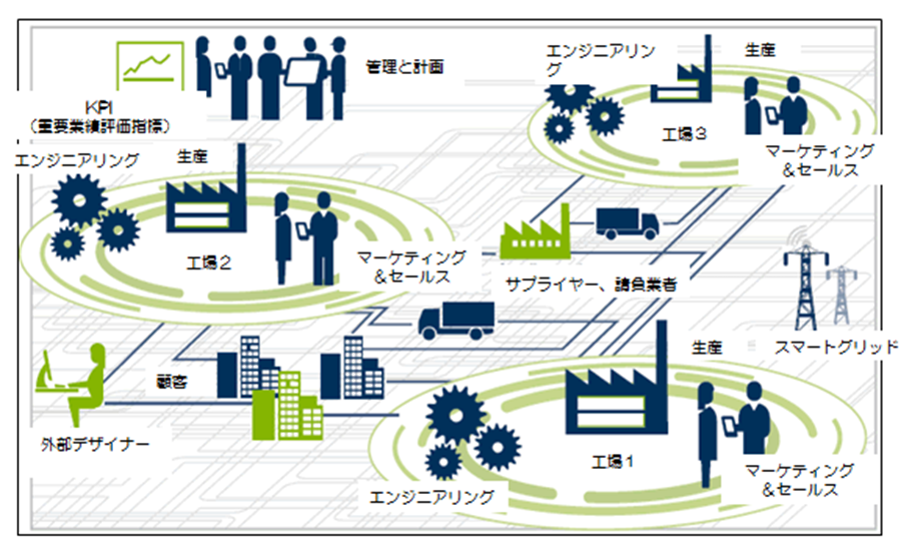

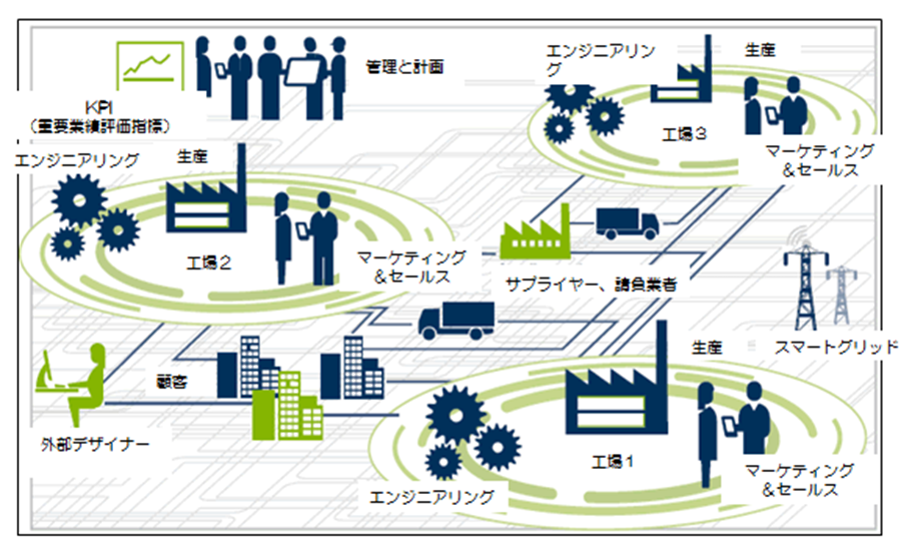

注目されているのは、ドイツが国を挙げて取り組む「インダストリー4.0」です。

下図がそのイメージです。

(独立行政法人 労働政策研究・研修機構HP国別労働トピック 2015年6月 ドイツ から抜粋)

生産開発から部品製造、組立、販売までの活動が、全て情報で連結され、透明化が進みます。

それにより最良の対応・判断が可能になるというものです。

例えば、工場にある設備の稼働状況情報が、ネットワークを通じて前工程の設備に伝達されます。

人を介さず設備どうしで判断し、自律的に生産タクトを調整することが可能です。

仕掛品の管理を設備にさせます。

フルワーク・システムを高度化したイメージです。

供給者視点、造り手視点のモノづくりが優先される時代は終わりを告げました。

顧客視点の高付加価値製品をいかに効率よく顧客に届けるかが今後のモノづくり戦略の論点です。

下請け型の事業形態を脱したいのなら、大手、中小、会社の規模に関係なく同じ課題に直面します。

そこで、ドイツでは高付加価値戦略に対応するために、このような戦略を掲げたわけです。

生産開発から部品製造、組立、販売までの活動が、全て情報で連結され、透明化が進みます。

それにより最良の対応・判断が可能になるというものです。

例えば、工場にある設備の稼働状況情報が、ネットワークを通じて前工程の設備に伝達されます。

人を介さず設備どうしで判断し、自律的に生産タクトを調整することが可能です。

仕掛品の管理を設備にさせます。

フルワーク・システムを高度化したイメージです。

供給者視点、造り手視点のモノづくりが優先される時代は終わりを告げました。

顧客視点の高付加価値製品をいかに効率よく顧客に届けるかが今後のモノづくり戦略の論点です。

下請け型の事業形態を脱したいのなら、大手、中小、会社の規模に関係なく同じ課題に直面します。

そこで、ドイツでは高付加価値戦略に対応するために、このような戦略を掲げたわけです。

4.今の自社工場の設備をトコトン使い尽くし知り尽くすこと

IOTを活用すれば、現場に生産性は高まることが期待できます。

少子化を背景とした人口減少で10年先、20年先、人不足に直面する懸念は高まっています。

すでに影響が出始めている中小現場もあるかもしれません。

中小製造企業こそ、生産性を高めるためにIOTなどの情報通信技術(ICT)を生かすべきです。

ですから、中小製造企業は、現場のポテンシャルを上げておく必要があります。

機会があれば、いつでも対応できるようにです。

経営者が決断したとき、すぐにでも動き出せるようにするためです。

ただ、ここで間違ってはいけないことがあります。

それは、ICTを導入すれば現場の問題が解決すると安易に考えてはならない、ということです。

ICTが、現場のポテンシャルの低さをカイゼンしてくれるわけではない、ということです。

ICTはあくまで道具です。

現場に顕在する問題、潜在する問題を抽出し、工学的因果関係を明確にしていきます。

因果関係ををはっきりさせて解決策を体系的に考えるのです。

そうして計画的、組織的に取り組みを進めます。

こうした力こそが本質的なモノづくり力です。

現場のポテンシャルです。

これらを高めるのは、経営者と現場自身です。

ICTは経営者と現場の取り組みを加速させるための道具にすぎません。

ポテンシャルを高める知恵は経営者と現場からしか出てこないのです。

ICTを活かして、取り組みを加速させます。

取り組みを成功させるには、まず、「今」をしっかり把握していることが必要です。

現場の立ち位置を明確にします。

つまり、貴工場の強みと弱みを知り尽くしている状態です。

既存技術、現状の生産システムを使いこなし、しゃぶりつくすことが求められます。

経営者から現場まで、すべての従業員が、現場の強みと問題点を実感している状況です。

こうなって、初めて、新技術導入の成果を享受できる、ことを認識しておきたいです。

既存技術、現状の生産システムも使いこなさず、現状も把握していない。

そこに新たな設備を入れたらどうなるでしょう?

問題点も明確でない状況で、ただ、なんとなく、新たな技術を導入しても、成果は得られません。

なぜならば、設備を稼働、維持させるのは、現場だからです。

現状を知らずに、新たな設備を手にしても、現場は何を、どうすべきか判断をしようがない。

比べる対象がないです。

また、現場へ明確な目標、目的を示さないと、どう頑張るべきなのか、方向性が不明確なままです。

現場も頑張りようがありません。

もったいない設備投資になります。

ICTを活用して生産性を向上させたいと考えるなら、まずは、ヒューマンウェアを磨き上げます。

今活用しているハードウェア、ソフトウェアを極限までしゃぶりつくします。

ノウハウの積み上げに注力するのです。

ICTで成果を出すためには、しっかりとした事前の準備が必要です。

今の貴工場の設備をトコトン使い尽くすこと、知り尽くすこと。

まず、「今」を知り尽くして下さい。

そうして、貴現場のヒューマンウェアを磨いてください。

5.現場と共に問題点を把握していたからできたコト

現場の技術者時代、金型の温度制御システムを開発する機会がありました。

入社5年目くらいでした。

生産タクトを短縮するためです。

金型温度制御の精度を向上させる必要がありました。

加工の対象が溶融プラスチックや溶融金属の場合、それらを“固めて”成形します。

この”固める”プロセスで重要なのは、成形に使う金型の温度を制御することです。

良品を安定して生産できる適正な金型温度範囲を、まず見つけ出します。

そして、その温度範囲を維持するよう、冷却媒体を金型へ供給します。

この冷却媒体を供給するシステムがキーテクノロジーです。

このように考えると、技術のブレークスルーは、温度制御の精度向上にあると考えがちです。

その時もそうでした。

当時でも、温度制御系のシステムは外販されていました。

PID制御によって、追随性が良いことを売りにしているシステムなどもありました。

しかし、最終的に、この時のキーテクノロジーは、そこにはありませんでした。

キモは、金型温度を感知する温度計(熱電対)の取り付け位置にありました。

金型中心部からの距離と金型表面から距離、この2つがポイントだったのです。

制御自体はオンオフ制御でも十分でした。

単純で安価なシステムで十分に目的を果たせたわけです。

試行錯誤を通じて達成された課題でした。

現場と共に問題点を把握していたからこそ、こうした対応が可能でした。

既存技術と既存の生産システムを十分に使いこなしていた上での取り組みでした。

できることとできないことを把握できていたのです。

また、その工場では、生産活動の「見える化」も進んでいました。

その結果、若手技術者にも、自分がやるべきことが見えていました。

こうした環境も重要でした。

6.人を生かしてICTを導入しやすい環境をつくる

「人」を生かして、ICTを導入しやすい環境をつくります。

現場の製造ノウハウを積み上げやすい環境を整備するのです。

新たな技術を現場で生かすためには技術と技能の蓄積が必要です。

そのためには、まず、「今」を徹底的に把握します。

そうすることで、足腰の強い現場が構築されます。

結局、技術の勘所は、人財が頭に汗をして獲得するものです。

そして、ICTは、獲得された技術の勘所に従って、機能させるもの。

ですから、技術の勘所を把握していなければ、ICTも生かしようがありません。

・現場の自律性を評価する仕組みを強化します。

・既存技術、現状の生産システムを使いこなし、現場のヒューマンウェアを磨きます。

IOTを気にする前に、貴工場でも、やるべきことが、まだまだ、いっぱいあるはずです。

人を生かしてICTを導入しやすい環境をつくります。

現場のヒューマンウェアを磨く仕組みをいっしょにつくりませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

生産開発から部品製造、組立、販売までの活動が、全て情報で連結され、透明化が進みます。

それにより最良の対応・判断が可能になるというものです。

例えば、工場にある設備の稼働状況情報が、ネットワークを通じて前工程の設備に伝達されます。

人を介さず設備どうしで判断し、自律的に生産タクトを調整することが可能です。

仕掛品の管理を設備にさせます。

フルワーク・システムを高度化したイメージです。

供給者視点、造り手視点のモノづくりが優先される時代は終わりを告げました。

顧客視点の高付加価値製品をいかに効率よく顧客に届けるかが今後のモノづくり戦略の論点です。

下請け型の事業形態を脱したいのなら、大手、中小、会社の規模に関係なく同じ課題に直面します。

そこで、ドイツでは高付加価値戦略に対応するために、このような戦略を掲げたわけです。

生産開発から部品製造、組立、販売までの活動が、全て情報で連結され、透明化が進みます。

それにより最良の対応・判断が可能になるというものです。

例えば、工場にある設備の稼働状況情報が、ネットワークを通じて前工程の設備に伝達されます。

人を介さず設備どうしで判断し、自律的に生産タクトを調整することが可能です。

仕掛品の管理を設備にさせます。

フルワーク・システムを高度化したイメージです。

供給者視点、造り手視点のモノづくりが優先される時代は終わりを告げました。

顧客視点の高付加価値製品をいかに効率よく顧客に届けるかが今後のモノづくり戦略の論点です。

下請け型の事業形態を脱したいのなら、大手、中小、会社の規模に関係なく同じ課題に直面します。

そこで、ドイツでは高付加価値戦略に対応するために、このような戦略を掲げたわけです。