戦略的工場経営ブログ仕組みで生かす○○情報と○○情報

仕組みを構築する際に重視すべきことは情報の共有化です。 フロー情報とストック情報の2つの性質を生かす、と言う話です。 情報には2種類あることをご存知ですか? 活用すべき情報に焦点を当てると仕組みづくりが上手くいきます。

1.仕組みの構築と定着は工場経営で絶対に欠かせない

仕組みは経営方針や経営計画を明確化し進むべき方向を示します。 ”羅針盤”の役割を果たしてくれます。 現場活動や新たなプロジェクトが長続きがしないという声を耳にします。 こうした現場に共通していることは・・・。 業務を評価する仕組み、判断基準が存在していないことです。 判断基準、評価基準を持たずに、あらゆる活動を始めることにあります。 目隠して出航するようなものです。 短期間の現場活動なら気合や勢いで成果が出るでしょう。 しかし、今は変化の時代。 変化に対応する革新的な成果が期待されます。 時間を味方につけた、5年先、10年先を見通した活動が必要です。 したがって、客観的に判断し評価する基準がなければ、全てが時間と共にぼやけます。 進捗状況や今後の見通しが、徐々に曖昧になってしまう懸念があるのです。 見通しのない仕事に、現場が動機づけられるでしょうか? 取り組み自体がうやむやになってしまう背景がここにあります。 経営者はあらyる業務での旗振り役です。 経営者が抱く”熱い情熱”は成功のための重要な要素です。 が、それだけではないということです。 仕組みの構築と定着が、工場経営で絶対に欠かせません。 日常の生産活動を通じて試行錯誤を繰り返し、修正を加え、積み重ねる・・・。 こうした地道な取り組みを継続して構築され定着されるのが仕組みです。2.仕組みで生かされる2種類の情報

工場経営はいろいろな活動で構成されています。 生産管理や原価管理、品質管理や安全管理、小集団活動やカイゼン、等々。 そして、モノづくりの現場では様々な情報が飛び交っています。 全ては、顧客へ所定の品質、価格、納期で製品を届けるためです。 こうして飛び交っている情報には2つの種類があります。 フロー情報とストック情報です。 フロー情報は、情報それ自体を伝えることに目的があります。

生産指示は代表的なフロー情報です。

情報を発信する側と受け側があり、生産管理担当者から現場へ対して発信されます。

現場にとっては、新たな行動を起こすきっかけです。

新たに受注した製品Aの売値は○○で、目標利益は○○である。

そのために、合格率○○%以上で○○日以内で○○個を生産しなければならない。

そこで、生産工程は、○○工程からスタートさせ、次に・・・・・。

こうした情報を受け、現場は動き始めます。

生産活動を始めるのに必要なきっかけです。

一方、ストック情報は、比較することに目的があります。

生産実績はストック情報のひとつです。

製品Aを10個、納期10日で出荷した実績を持つ現場を想定します。

今、新たな受注がありました。

サイズが若干大きい以外は、製品Aとほぼ同一仕様の製品Bです。

10個の受注です。

サイズアップによる材料費と加工費増分を上乗せして単価を決めよう。

サイズアップによる工数増はなさそうなので納期は10日で考えよう。

製品Aの生産実績を活かせば、比較で製品Bの検討ができます。

新規受注品の見積もりを作成するケースでしばしばみられます。

フロー情報は、情報それ自体を伝えることに目的があります。

生産指示は代表的なフロー情報です。

情報を発信する側と受け側があり、生産管理担当者から現場へ対して発信されます。

現場にとっては、新たな行動を起こすきっかけです。

新たに受注した製品Aの売値は○○で、目標利益は○○である。

そのために、合格率○○%以上で○○日以内で○○個を生産しなければならない。

そこで、生産工程は、○○工程からスタートさせ、次に・・・・・。

こうした情報を受け、現場は動き始めます。

生産活動を始めるのに必要なきっかけです。

一方、ストック情報は、比較することに目的があります。

生産実績はストック情報のひとつです。

製品Aを10個、納期10日で出荷した実績を持つ現場を想定します。

今、新たな受注がありました。

サイズが若干大きい以外は、製品Aとほぼ同一仕様の製品Bです。

10個の受注です。

サイズアップによる材料費と加工費増分を上乗せして単価を決めよう。

サイズアップによる工数増はなさそうなので納期は10日で考えよう。

製品Aの生産実績を活かせば、比較で製品Bの検討ができます。

新規受注品の見積もりを作成するケースでしばしばみられます。

3、仕組みを構築する際のポイントはストック情報の共有化

仕組みづくりで重視すべきポイントは情報の共有化です。 そして、情報には2つありました。 フロー情報とストック情報。 仕組みづくりに先だって、まず貴社の工場で共有されている情報を整理します。 すると、ストック情報が、あまり活用されていないことに気づきませんか? 生産性の向上や現場改善を推進するのにストック情報が組織的に生かされていない。

個人の経験が個人で生かされる程度ではないでしょうか?

モノづくりをしている以上、フロー情報は自然と現場へ流れてきます。

しかし、生産実績を情報共有し、組織的に活かしているケースは少ないです。

規格品の受注生産で生産管理の業務を担当していた頃の話です。

生産管理者として、担当工程へ生産指示を出していました。

ある時、現場から「生産実績を踏まえて指示して欲しい」との要望がありました。

生産指示で設定された所要工数が実績と異なり、現場ではやりにくかったのです。

今考えると、ずいぶんと”乱暴な”生産管理者でした。

全社で組織的に生産実績データを活かす土壌がありませんでした。

あくまで個人ベースの努力で対応していた時期でした。

生産実績のデータベースはなかったのですが、現場は経験的に実績を把握していたということです。

そこで、現場の協力をもらいながら実績を整理し、モデルケースを組み立てました。

その結果、生産工程の標準化が進み、生産指示を検討する工数を半減できました。

加えて、情報の精度も上がりました。

ストック情報を組織的に活用した成果です。

生産性の向上や現場改善を推進するのにストック情報が組織的に生かされていない。

個人の経験が個人で生かされる程度ではないでしょうか?

モノづくりをしている以上、フロー情報は自然と現場へ流れてきます。

しかし、生産実績を情報共有し、組織的に活かしているケースは少ないです。

規格品の受注生産で生産管理の業務を担当していた頃の話です。

生産管理者として、担当工程へ生産指示を出していました。

ある時、現場から「生産実績を踏まえて指示して欲しい」との要望がありました。

生産指示で設定された所要工数が実績と異なり、現場ではやりにくかったのです。

今考えると、ずいぶんと”乱暴な”生産管理者でした。

全社で組織的に生産実績データを活かす土壌がありませんでした。

あくまで個人ベースの努力で対応していた時期でした。

生産実績のデータベースはなかったのですが、現場は経験的に実績を把握していたということです。

そこで、現場の協力をもらいながら実績を整理し、モデルケースを組み立てました。

その結果、生産工程の標準化が進み、生産指示を検討する工数を半減できました。

加えて、情報の精度も上がりました。

ストック情報を組織的に活用した成果です。

4、情報的経営資源の蓄積

生産実績をストック情報にするには、情報を使える形式に変換する必要があります。 さらに、蓄積する作業があります。 ストック情報を整備するには時間を要します。 したがって、ストック情報には、明確な工場経営上の方針が必要なのです。 さらに、蓄積した情報が使われなければ、ストック情報自体の意味が薄れます。

ストック情報は組織的に活用されなければ宝の持ち腐れなのです。

全社方針があって初めて機能します。

経営者の明確な経営判断が不可欠です。

さらに蓄積されたデータのメンテナンスが必要です。

データベースの構築とその活用は片手間ではできません。

こうしたことを着実に実行できる現場は、確実に”強く”なります。

蓄積されたデータは、工場独自の財産であり、競争優位性を確立するからです。

そして、ストック情報から生まれるのが、判断基準や評価基準なのです。

ですから、

ストック情報の活用方法、

蓄積の仕方を工場独自に極めるのは、地味ながらとても大切なことです。

さらに、蓄積した情報が使われなければ、ストック情報自体の意味が薄れます。

ストック情報は組織的に活用されなければ宝の持ち腐れなのです。

全社方針があって初めて機能します。

経営者の明確な経営判断が不可欠です。

さらに蓄積されたデータのメンテナンスが必要です。

データベースの構築とその活用は片手間ではできません。

こうしたことを着実に実行できる現場は、確実に”強く”なります。

蓄積されたデータは、工場独自の財産であり、競争優位性を確立するからです。

そして、ストック情報から生まれるのが、判断基準や評価基準なのです。

ですから、

ストック情報の活用方法、

蓄積の仕方を工場独自に極めるのは、地味ながらとても大切なことです。

5、IT導入の時の留意点

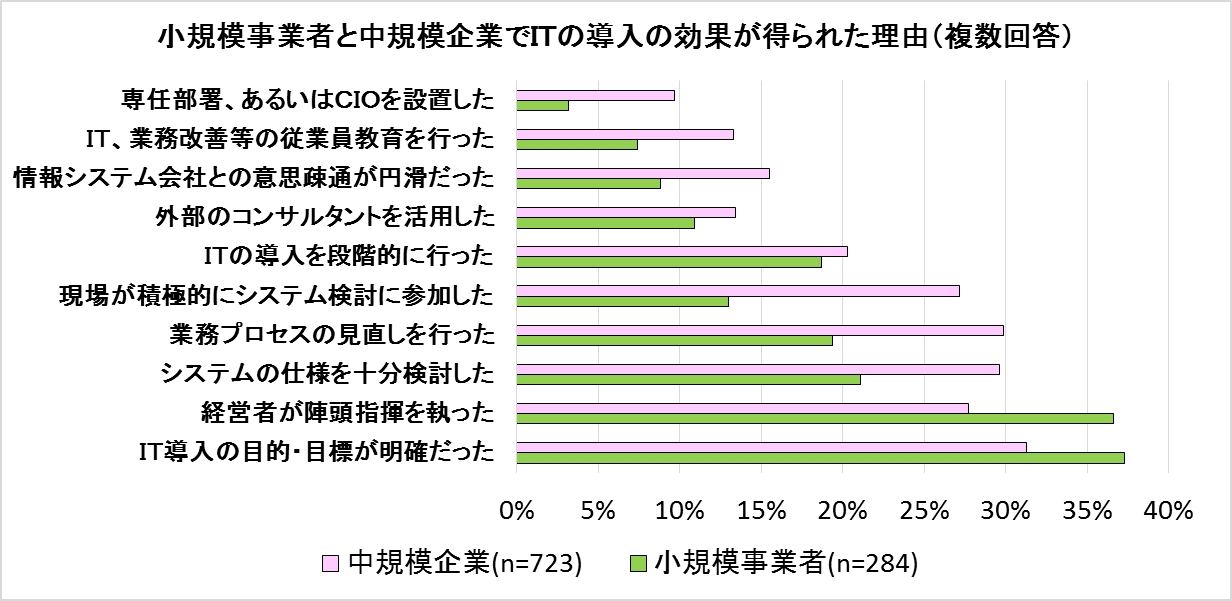

ストック情報はデータベースによって蓄積されます。 したがって、ストック情報の活用には、効果的なITの導入が不可欠です。 ITを導入することで効果を出せた理由は何か、複数回答してもらった結果を下記に示します。 (出典:2013年版中小企業白書) 目的・目標が明確であったことを挙げる企業が多いです。

データベースを構築する目的を使う側がしっかりとシステム開発者へ伝えることが大切です。

構築自体が目的化すると当初の目的を果たせなくなります。

業者へ丸投げ、お任せではダメです。

当然ですが、明確な目的があっての仕事です。

フロー情報とストック情報を整備する仕組みをつくりませんか?

まとめ。

仕組みを構築する際に重視すべきことは情報の共有化である。

フロー情報とストック情報の2つの性質を生かす。

目的・目標が明確であったことを挙げる企業が多いです。

データベースを構築する目的を使う側がしっかりとシステム開発者へ伝えることが大切です。

構築自体が目的化すると当初の目的を果たせなくなります。

業者へ丸投げ、お任せではダメです。

当然ですが、明確な目的があっての仕事です。

フロー情報とストック情報を整備する仕組みをつくりませんか?

まとめ。

仕組みを構築する際に重視すべきことは情報の共有化である。

フロー情報とストック情報の2つの性質を生かす。