日刊工業新聞社「型技術」2018年1月号に伊藤の連載記事が掲載されました。

日刊工業新聞社「型技術」2018年1月号に伊藤の連載記事が掲載されました。

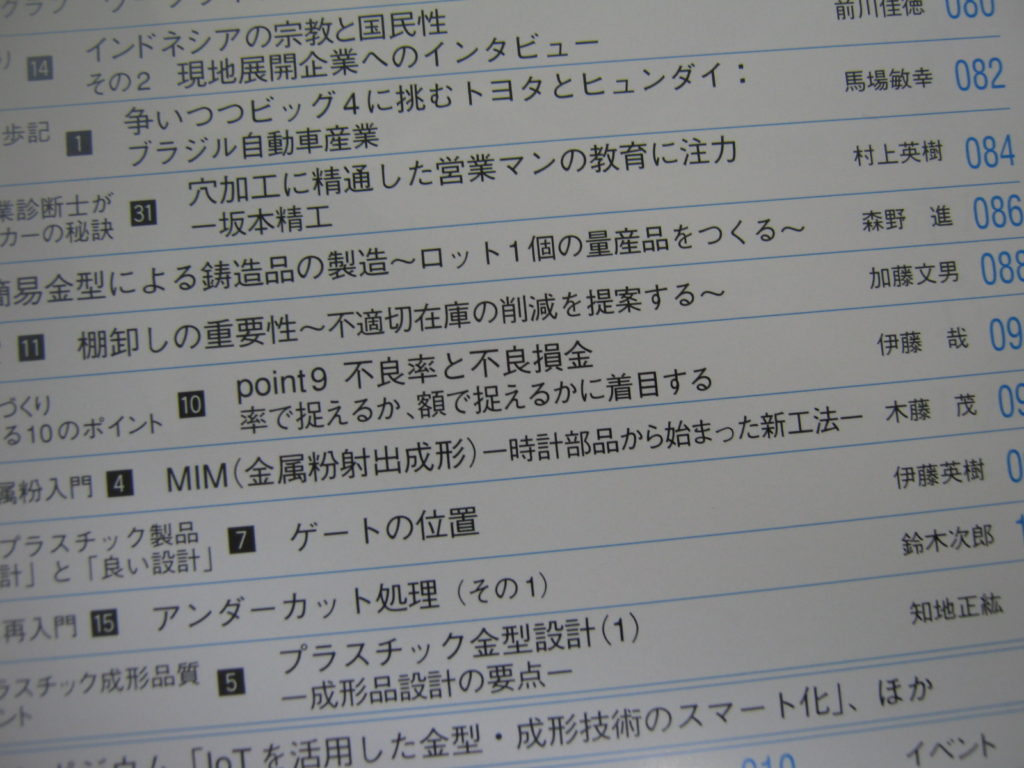

日刊工業新聞社の「型技術」で連載記事を掲載いただいております。

お金を生み出す着眼点、儲かる工場経営で注目すべきポイントを解説しています。

中小モノづくり経営者の方々へ役に立つ情報をお届けしています。

「やる気を引き出すしくみづくり 儲かる工場経営を設計する10のポイント」

次世代を担う若手人財のやる気を引き出すことは経営者にしかできないことです。

第10回は不良率と不良損金です。

現場から上がってくる負の情報を大切にしていますか?

モノづくりでは「生産の流れ」をつくることが儲かる工場経営につながります。

原材料が加工され製品になる滞りのプロセスを整備するのです。

行ったり来たりはなしで、一定方向へ流すことに注力します。

整流器を描く工程に設置するような感じです。

原則、決まった方向へ製品を流したいのですが、当然、途中で脱落するものがあります。

狙いの品質である設計品質に適合しない不適合品です。

不適合品は、その後、手直しや廃棄、再利用などへ進みますが、いずれにせよ、費用が掛かります。

つまり、不適合品はコストそのものなのです。

したがって、経営者は品質の不適合品に目を光らせる必要があります。

品質不適合品の処理を現場へ丸投げしているとコストの垂れ流しになっている懸念があるからです。

手掛けている製品を不良品にしたくない、

できるならな手直ししてでも製品へ仕上げたいと現場は考えることが多いのではないでしょうか?

自ら汗をかいて造った製品ですから、そう簡単に、不良!とはしたくありません。

現場の管理者時代、

製品の不良率はしっかりと計画値を維持していた一方で、残業時間が増えたことがありました。

製品に傷がつく不具合が多発し、それらを手直ししていたのです。

直行率で評価していなかったので、気が付きませんでした。

その後、

手直し品の発生も見える化する仕組みを

つくりましたが、

その時、手直しもコストという形で現れるという、当然のことを痛感したものです。

それから品質の不適合品については金額と率の両者で評価するようにしています。

多くの皆さんは、

かっての伊藤もそうでしたが、

品質不適合品を率で捉えていることが多いのではないでしょうか?

しかしながら、

品質不適合品は

コストそのものであるというのなら、

儲かる工場経営のためには、金額での評価も欠かせません。

不適合品を処理する実費や

不適合品を適合品へ”再生”する費用、

機会損失など、

意外と多くのロスにつながっています。

品質の不適合品は、いわゆる、負の情報です。

そして、現場にとっては、経営者へ報告がしにくい類の情報です。

しかし、コストへ大きく跳ね返ってくるものでもあります。

したがって、現場から上がってくるこうした負の情報を大切にしなければなりません。

現場へ対策を促すためにもです。

経営者は品質の不適合品について、金額と率の両者で評価しておき、品質に関する負の情報を見極めます。

利益への影響度が高い項目への対策を優先して進めるよう現場へ指示するのです。

そこでは、的確な不良品対策活動がカギとなります。

不適合品を金額と率で捉える考え方、および、不良品対策活動について解説しました。

書店や通販でお買い求めいただけます。

http://www.fujisan.co.jp/product/384/

是非、ご活用下さい。

日刊工業新聞社「型技術」2018年1月号に伊藤の連載記事が掲載されました。

日刊工業新聞社の「型技術」で連載記事を掲載いただいております。

お金を生み出す着眼点、儲かる工場経営で注目すべきポイントを解説しています。

中小モノづくり経営者の方々へ役に立つ情報をお届けしています。

「やる気を引き出すしくみづくり 儲かる工場経営を設計する10のポイント」

次世代を担う若手人財のやる気を引き出すことは経営者にしかできないことです。

第10回は不良率と不良損金です。

現場から上がってくる負の情報を大切にしていますか?

モノづくりでは「生産の流れ」をつくることが儲かる工場経営につながります。

原材料が加工され製品になる滞りのプロセスを整備するのです。

行ったり来たりはなしで、一定方向へ流すことに注力します。

整流器を描く工程に設置するような感じです。

原則、決まった方向へ製品を流したいのですが、当然、途中で脱落するものがあります。

狙いの品質である設計品質に適合しない不適合品です。

不適合品は、その後、手直しや廃棄、再利用などへ進みますが、いずれにせよ、費用が掛かります。

つまり、不適合品はコストそのものなのです。

したがって、経営者は品質の不適合品に目を光らせる必要があります。

品質不適合品の処理を現場へ丸投げしているとコストの垂れ流しになっている懸念があるからです。

手掛けている製品を不良品にしたくない、

できるならな手直ししてでも製品へ仕上げたいと現場は考えることが多いのではないでしょうか?

自ら汗をかいて造った製品ですから、そう簡単に、不良!とはしたくありません。

現場の管理者時代、

製品の不良率はしっかりと計画値を維持していた一方で、残業時間が増えたことがありました。

製品に傷がつく不具合が多発し、それらを手直ししていたのです。

直行率で評価していなかったので、気が付きませんでした。

その後、

手直し品の発生も見える化する仕組みを

つくりましたが、

その時、手直しもコストという形で現れるという、当然のことを痛感したものです。

それから品質の不適合品については金額と率の両者で評価するようにしています。

多くの皆さんは、

かっての伊藤もそうでしたが、

品質不適合品を率で捉えていることが多いのではないでしょうか?

しかしながら、

品質不適合品は

コストそのものであるというのなら、

儲かる工場経営のためには、金額での評価も欠かせません。

不適合品を処理する実費や

不適合品を適合品へ”再生”する費用、

機会損失など、

意外と多くのロスにつながっています。

品質の不適合品は、いわゆる、負の情報です。

そして、現場にとっては、経営者へ報告がしにくい類の情報です。

しかし、コストへ大きく跳ね返ってくるものでもあります。

したがって、現場から上がってくるこうした負の情報を大切にしなければなりません。

現場へ対策を促すためにもです。

経営者は品質の不適合品について、金額と率の両者で評価しておき、品質に関する負の情報を見極めます。

利益への影響度が高い項目への対策を優先して進めるよう現場へ指示するのです。

そこでは、的確な不良品対策活動がカギとなります。

不適合品を金額と率で捉える考え方、および、不良品対策活動について解説しました。

書店や通販でお買い求めいただけます。

http://www.fujisan.co.jp/product/384/

是非、ご活用下さい。