戦略的工場経営ブログ設備総合効率と生産性の似ていて違うところ

現場で使っている工程指標や生産指標の狙いは何ですか?

1.現場に頑張ってもらうのに必要なモノ

現場と工程指標や生産指標を共有していますか?

指標を掲げれば、現場は仕事ぶりの良し悪しを自ら判断できます。

各種指標は、経営者の想いが込められた判断基準の役割を担うからです。

比べる手がかりを知ると、現状と比較したくなるのが現場ではないでしょうか。

そして、それに基づいて目標が提示されると、頑張りたくなるのも現場ではないでしょうか。

日本のモノづくり現場の強みには、こうした”まじめさ”があると感じています。

言われていないから知らない、というような後ろ向きの反応が現場から出てくるのは稀です。

自分の職場、自分の会社を少しでも良くしたいと願っている人が現場に大勢います。

ですから経営者には、そうした現場の後押しをしていただきたいのです。

現場に対して、その働きぶりを評価する指標を準備して提示し、フォローと評価を実践して下さい。

現場の頑張りに対する、経営者が示す”礼儀”であると思います。

現場に頑張ってもらうには、納期以外の指標を設定する必要があるのです。

納期を遵守することと生産性を高める活動は別物であることに留意しなければなりません。

「納期遵守」とは仕事の結果のみを問うています。

これは重要なことですが、現場へのフォローと評価の対象はこれだけでは不十分です。

現場のやる気を引き出すにはプロセスも対象とする必要があります。

そこで、各種指標がフォローと評価のために欠かせなくなってくるのです。

指標が無いのに効率を高めろ!生産性を高めろ!と言っても現場はどうしようもありません。

判断基準も与えられていないのにどんどん前へ進めと言われているわけです。

目隠しをされているのに、全力疾走して、一番を目指せといわれているようなものです。

自ら判断できる指標があければ、動機付けが図られません。

生産性をはじめとした各種指標を設定し、現場と共有するのは経営者にしかできない仕事です。

2.設備総合効率

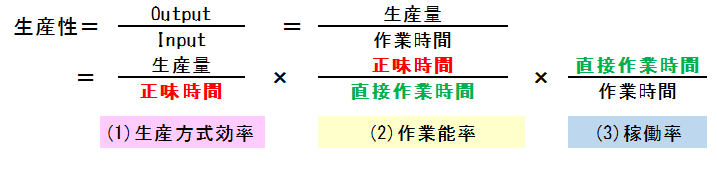

代表的な生産性のひとつに労働量をインプットとした生産性があります。

インプットが作業時間(工数)です。

次の式で示されます。

作業時間に着目して、生産性を3つに分解できます。

生産方式効率、作業能率、稼働率。

3つの要因に分解すると、原因の特定がしやすくなり、対策の焦点がハッキリします。

ところで、労働をインプットとした生産性のほかに設備の生産性があげられます。

設備総合効率はそのひとつです。

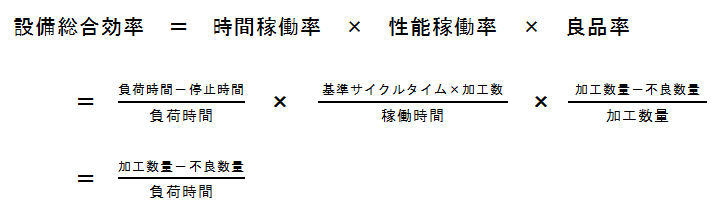

下記で示されます。

設備総合効率=時間稼働率×性能稼働率×良品率

これは設備の視点から評価しています。

TPM活動では、こうした定義で生産性を評価する場合が多いです。

インプットが時間、アウトプットが品質を考慮した製品の出来高です。

時間稼働率は対象設備のマクロの稼働状況をとらえています。

分母は負荷時間、つまり稼働可能時間、分子は、その負荷時間から停止時間を除いた実質的な稼働時間です。

停止時間は、故障、段取り・調整、冶具・刃具交換、立ち上げが原因で止まった時間を意味します。

また、性能稼働率は、期待していた性能が出ていないことによるロスの程度示します。

ミクロの稼働状況をとらえています。

空転、チョコ停、速度低下によるロスの時間割合です。

一見、稼働しているように見えますが、実は期待している程のスピードでは稼働していません。

これを現場の作業者が目視や状況判断で把握することはかなり難しいです。

ですから、出来高から評価します。

実質的な稼働時間を分母にして、設定した基準のサイクルタイム×加工実績数を分子にとるのです。

もし、設備の性能が100%発揮されていないとしたら加工実績数が当初計画より落ちます。

設備の稼働速度が遅かった。

空転時間があった。

ちょっとした停止があった。

大きなトラブルにはなっていませんが、ロスには違いありません。

ただし、この性能稼働率は、IOT(もののインターネット)などが構築されれば継続的な計測が可能です。

設備稼働データを設備から直接に計測できるようになれば、実測値としての計測も無理なく続けられます。

出来高という間接的なデータではなく、直接的なデータから状況を、リアルタイムに把握できるのです。

そして、最後に良品率です。

3.生産性に似ていて非なる設備総合効率

労働の生産性と設備の生産性(設備総合効率)の式を見比べます。

1)生産性=生産方式効率×作業能率×稼働率 :労働の生産性

2)設備総合効率=時間稼働率×性能稼働率×良品率 :設備の生産性

どちらも生産性の指標です。

したがって本質的には同じことを意味しています。

インプットに違いがあるだけです。

労働の生産性のインプットは作業の工数。

設備の生産性のインプットは設備の持ち時間。

労働の生産性は、現場の作業者の動きが影響する場合を想定しています。

設備の生産性は、設備自体の動きが影響する場合を想定しています。

指標では、”何”を対象にしているのかをはっきさせる必要があるということです。

これらの指標に厳密な定義があるわけではありません。

管理に使用する指標ですから、現場が理解できて、使えればイイわけです。

自社の事情に沿って定義は決めても問題はありません。

大切なのは、”何”を対象にした指標なのかをはっきさせることです。

作業者の動きをとらえたいのに、設備を対象にした指標では的を外します。

その指標を使う目的を明確にして、現場の事情にあった定義をするべきです。

教科書や解説本で語られている解説にこだわる必要はありません。

例えば、生産性の指標であるならば、分母がインプット、分子がアウトプット。

この大原則だけを意識すれば、後は現場が使いやすいように考えます。

そして、指標を現場で共有するときに忘れてはならない観点は、”継続性”です。

指標は継続的にフォローし評価してこそ意味が出てきます。

逆に言うと、継続性のない指標は、有効な判断基準になり得ません。

現場の実態を現す精度と確度が低いからです。

継続して指標の実績数値を追っかける現場体制の構築も大切な論点となります。

そうすれば蓄積された実績値から、平均値、実力値、偏差値など、多様な数字が見えてくるのです。

見えてきた判断基準の数値と”今”を比較して、良し悪しを判断できる状態を目指します。

やる気を引き出す3つのポイントのひとつ、自律性を促すのです。

加えて、こうした指標を使いこなす現場は”変化”に対する感度も磨かれます。

良化しているか?

悪化しているのか?

横ばいか?

傾向を捉えることが、現場の指標を生かす時のポイントのひとつでもあるからです。

対象を明確にして指標を定義し、継続的にその指標を追っかける仕組みをつくりませんか?