戦略的工場経営ブログ改善活動と品質管理を連携させる

貴社では品質管理の業務が組織的にやられていますか?属人的になっていませんか?

1.TQCの基本は、人に質を作りこむ込むこと

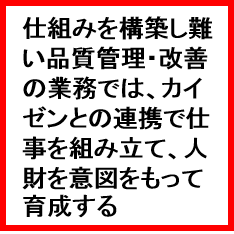

「カイゼン」の著者である今井正明氏は、 TQCにおいて人間の質こそが、第一の関心事であると語っています。 TQCの基本は、 人に質を作りこむ込むことであり、 それができる会社は、すでに、高品質の製品を作る道の半ばまで来たようなものです。 さらに、人に質をつくり込むことを、具体的に説明しています。人に品質をつくり込むということは、 カイゼン意識を持てるよう手助けをすることである。 会社には、 ファンクショナルナル(機能別)な 問題が満ち満ちており、社員がこれを見つけ出せるように手を貸さなければならない。 ついで、 見つけた問題を自分で対処できるように、 問題解決の手法について、 訓練を施さなくてはならない。 いったん問題が解決されると、 再発防止のために標準化をはかることが必要になる。 この終わりのない カイゼンのサイクルを 繰り返すことにより、 人はカイゼン意識を持ち、 自分の仕事の上でカイゼンを実施するノウハウを身につけるようになる。 経営者は社員に質をつくり込むことにより、 自社の体質改善をはかることができるが、 これは訓練と確固たるリーダーシップがあってはじめて可能となる。・人に質をつくり込むこととはカイゼンマインドを植えつけること。 ・そうするためには訓練と明らかな意図が必要であること。 人は自然には育たないということです。(出典:KAIZEN 今井正明)