戦略的工場経営ブログコア技術の工学的体系で強みを強化する

コア技術の工学的な体系はありますか?

1.製品の「電子機器」化は生産設備の操作性を上げる

製品の「電子機器」化が進むと、操作時の負荷が減り、製品が広く使われやすくなります。 ドローン(小型無人機)がその一例です。 従来から、操作して飛行させる小型の機器として、無線操縦のヘリコプターや飛行機はありました。 ただし、主に趣味の世界においてです。 無線操縦のヘリコプターを活用して、農薬散布をしている映像などを目にすることはありました。 しかし、趣味以外は特殊事例という扱いだったのではないでしょうか。 それが、ドローン(小型無人機)の登場で状況は変わりました。 ドローンの話題に上る頻度が増えています。 また、ドローンで撮影された動画や画像を目にすることが増えました。 それだけ、ビジネスシーンで活用されるようになってきたと言えます。 その背景を日経新聞は下記のように説明しています。ドローンが注目されるようになったのは、 複雑な機械で構成していた無線操縦機が製造しやすく手入れが簡単な「電子機器」に変わったためです。 取り扱いが容易で、安定した飛ぶ機器を、誰もが安価に入手できる時代が到来しました。 スマホの画面をタッチして操縦が可能になっています。 ドローンが持っている4個や6個のプロペラを回転させるモーターを電子制御しています。 個別のモーターの回転数を 電子制御するだけで 自由に飛ばすことができるようになったので、例えば飛行機で羽の角度を変えるような複雑な構造も不要です。 製造コストも抑えられます。電子部品の小型化がドローンの登場を促しました。 操作が簡単になった上に、安価になった製品は普及し易いです。 それまでできなかったことが、容易に安価にできるようになります。 ユーザー側も「使い方」ひとつで、ビジネスチャンスが拡大します。 電気自動車、3Dプリンターなども同様の流れにある「機器」です。 電気自動車では、 組立容易性の向上により、自動車メーカー以外のメーカーの参入が促されています。 また、3Dプリンターも、 その操作の容易性により個人でもモノづくりビジネスに参入することができます。 インダストリー4.0で 目指しているスマート工場では 「生産設備のモジュール化」が進む方向のひとつと言われています。 設備の入れ替えが「プラグアンドプレイ」によって容易になります。 (現場のIOTでは段取り作業に注目する) さらに、家電全般もそうです。 半導体の微細化技術の進歩で、 製品機能の大部分が半導体チップ上に統合され、圧倒的に造りやすくなり、操作性も向上しています。 製造の過程でも、使う過程でも、複雑な調整作業がなくなっているのです。 「電子機器」化によって、操作容易性が向上する機器が増えます。(出典:日本経済新聞2016年5月5日)

2.コア技術で注目すること

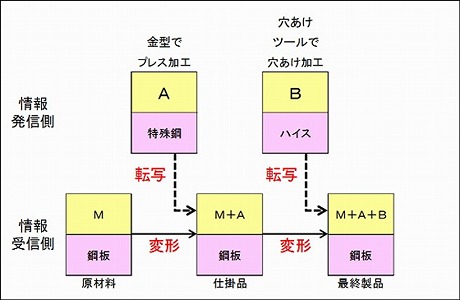

モノづくり現場は、情報通信技術(ICT)の進歩で、大きく変わることが予想されます。 すでに「電子機器」化が進んでいます。 加えて、モジュール化によるプラグアンドプレイ対応なども可能になるでしょう。 設備操作の容易性が高まります。 これは、少子化で生産性向上が喫緊の課題となっている現場にとってはありがたい話です。 しかし、その反面、懸念も生じます。 モノづくりが一般的になる、つまり、製造過程での差別化が困難になるのではないかということです。 強みが、ベテランの取り回し、オペレーションにあるところは、なおさらのことではないでしょうか。 ベテランでなくても、効率よいオペレーションが可能となるからです。 では、どこで差別化を図るのか・・・。 コア技術のどこに強みを見出すのか・・・。 それは、情報が「転写」されるところです。 加工のため、「原材料」に直接的、間接的に触れているところです。 ここを科学的に、工学的に極めることが、絶対的な強みになります。 工学的因果関係を追及することです。 生産活動は基本的に「転写」と「変形」の組み合わせで表現できます。 そのうち、発信側からの情報が受信側へ「転写」されるところです。 (モノづくりを情報の流れで眺め現場のIOTを考える) 上図では、下記の2つが表記されています。

工程Aの、「金型でプレス加工」。

工程Bの、「穴あけツールで穴あけ加工」。

この「 」です。

さらに、工学的には、下記のように表現できます。

「金型でプレス加工」は塑性加工。

「穴あけツールで穴あけ加工」は切削加工。

ここに注目して、自社コア技術を極めるのです。

工学的因果関係を追及するところになります。

現場に蓄積されたノウハウや経験を学問体系と融合させるのです。

独自の技術体系、つまりコア技術体系が確立します。

自社のノウハウや経験を科学的、工学的に整理した模倣困難な体系ができます。

これは、貴社独自の経営資源です。

この強みは絶対です。

「電子機器」化で強みを失うことがありません。

生産設備の「電子機器」化が進むことで、設備自体の使い勝手は良くなります。

誰でもオペレーションしやすくなり、段取り作業なども容易になるのです。

単なるオペレーションでは差は生じません。

ですから、ここのフィールドで戦っても、競争優位性を保つのは難しいです。

そこで、「転写」の瞬間に着目です。

ここを科学的に、工学的に見つめます。

コア技術はそれ自体ですでに強みですが、体系化するとその強みを強化できます。

コア技術を深耕する方向性を貴社で共有できるからです。

独自の科学的な、工学的なノウハウ体系は容易に真似されません。

「転写」に着目してコア技術の工学的な体系を確立するしくみを作りませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

ha

ha

ha

上図では、下記の2つが表記されています。

工程Aの、「金型でプレス加工」。

工程Bの、「穴あけツールで穴あけ加工」。

この「 」です。

さらに、工学的には、下記のように表現できます。

「金型でプレス加工」は塑性加工。

「穴あけツールで穴あけ加工」は切削加工。

ここに注目して、自社コア技術を極めるのです。

工学的因果関係を追及するところになります。

現場に蓄積されたノウハウや経験を学問体系と融合させるのです。

独自の技術体系、つまりコア技術体系が確立します。

自社のノウハウや経験を科学的、工学的に整理した模倣困難な体系ができます。

これは、貴社独自の経営資源です。

この強みは絶対です。

「電子機器」化で強みを失うことがありません。

生産設備の「電子機器」化が進むことで、設備自体の使い勝手は良くなります。

誰でもオペレーションしやすくなり、段取り作業なども容易になるのです。

単なるオペレーションでは差は生じません。

ですから、ここのフィールドで戦っても、競争優位性を保つのは難しいです。

そこで、「転写」の瞬間に着目です。

ここを科学的に、工学的に見つめます。

コア技術はそれ自体ですでに強みですが、体系化するとその強みを強化できます。

コア技術を深耕する方向性を貴社で共有できるからです。

独自の科学的な、工学的なノウハウ体系は容易に真似されません。

「転写」に着目してコア技術の工学的な体系を確立するしくみを作りませんか?

株式会社工場経営研究所 「儲かる工場経営」メルマガ ご登録ください。

毎週火曜日配信中。

https://48auto.biz/koujoukeiei/registp.php?pid=3

ha

ha

ha