戦略的工場経営ブログ付加価値を創出し続けるためには絶対に○○が必要

経営環境の変化に対応し、付加価値を新たに生み出すには仕組みが不可欠である、 という話です。

1.判断基準が明確な現場はやる気に満ちて元気がある

うまく人に働きかけて、儲かる工場経営を実現します。 「人に働きかける行為」が工場経営です。 人に動いてもらう事が工場経営の本質です。 「人はパンだけで生きるのではない。」という言葉がしばしば引用されます。 人は生活していくため仕事をして、糧を手に入れる必要があります。 ただそれだけで十分なのだろうか。 身体の健康とともに「心」の健康も大切なのではないか。 こうした考え方を、私たちに投げかけています。 儲かる工場経営のキモもそこにあります。 さて、下記の2つ、どちらの仕事に現場はやりがいを感じるでしょうか? ・選択性を持って自発的に取り組む仕事 ・背景や目標が不明確な状態で一方的に指示されて取り組む仕事。 現場は選択性を持って自発的に仕事に取り組みたいと考えています。 その現場に必要なのは、実績の良し悪しを判断する基準です。 判断基準は客観的であり、数値で表現されます。 トヨタの標準作業書には、3つが明記されています。 ・サイクルタイム ・作業順序 ・標準手持ち トヨタではこの3つが、現場作業実績を判断する客観的な基準です。 工場全体の目標にそって、現場自らがこれらを作成し実行しています。 統一された判断基準のおかげで現場のベクトルはそろいます。 取り組みが加速されるのです。 客観的な判断基準には経営者の想いが反映されます。 すると、経営者は都度、現場へ指示する手間から解放されます。 また、経営者のぶれない判断軸を現場へ提示していることにもなります。 一方、判断基準に従った業務は、現場の自律性が促されます。 その結果、やる気が醸成されます。 やる気が醸成される現場の若手はみんな元気です。

2.上手くいかないほとんどの原因は仕組みが無いこと

客観的な判断基準が設定されると仕組みを構築しやすくなります。 仕組みが構築され、それが現場へ定着すれば、活動の継続性が高まります。 やるべきことがはっきりして、PDCAサイクルを廻しやすくなるからです。 「仕組み」の意味を、辞書で調べてみると、仕組まれた全体の構造や各部の有機的関係。 (出典:三省堂 新明解国語辞典第4版)”仕組まれた”というところがポイントです。 意図が存在して、目的を持ってそうするということです。 ですから、仕組みとは仕掛けが組み込まれた仕事上の枠組みです。 その仕掛けには経営者の想いを反映されています。 儲かる工場経営ができている工場には、その工場に適した仕組みが必ずあります。 ですから、上手くいかないほとんどの原因は、仕組みが無いことなのです。 仕組みによって、3つが現場に提示されます。 1)やるべきこと、やってはいけないことがはっきりしている。 2)問題発生の判断基準とその時の対応策がはっきりしている。 3)目指すべき目標が定量化されはっきりしている。 これらは全て経営者の想いをベースにした仕事上の枠組みです。

2-1 やるべきこと、やってはいけないことがはっきりしている

1)項は自律性を促す上では重要なことです。 役割分担がはっきりしています。 業務のフィールドが明確になります。 ・自分が担当する工程の業務 ・前後工程と連携する業務 ・工場全体に共通な業務。 業務上の識別が明確になってこそ、現場は自発性を持てます。 モノづくりでは”連携”が重要です。 実際の業務では多くのメンバーが自発的に連携し合います。 連携があってこそ、滞りなくモノづくりは進むのです。 部門間の擦り合わせは日本の得意技です。 ・連携し合うということ ・役割分担を曖昧にすること 両者は、見た目には同じですが、中身が全く違います。 業務の分担を明確にしてこそ、連携し合う意識が生まれるのです。 問題が発生した時に、こんなことを言っている管理者いませんか? 「その業務は、あなたの業務のはずだ。」 役割分担を曖昧な状態で放置していながら、こんなことを言う管理者がいたら失格です。 こう言って現場を責める管理者がいたら、経営者は正しい方向へ導く必要があります。 モチベーションを維持するうえでもとても大切な論点です。2-2 問題発生の判断基準とその時の対応策がはっきりしている

チームで仕事を進めたいのなら2)項は重要です。 現場が持っている強さは、特にこの2)項に表れます。 トヨタ生産方式でのアンドンや自働化がそれです。 工場は、基本的に、淡々と”稼働”している状態が望ましい姿です。 標準作業が遵守されている状態です。 そのから逸脱した状態は以上です。 その状態に陥ったとき、チームはどう動くべきか。 異常時の対応を事前にはっきりさせます。 経営者の重要な枠割です。 問題が発生したとき、現場担当者、個人へ責めがおよぶことはありませんか? 判断基準や対応策を考える仕組みが無い現場ではそうなりがちです。 経営者はこれを絶対にやってはいけません。 仕事はあくまでチームで進めるものであり、仕組みで行うものです。 賞賛する際、個人に焦点を充てても構わないです。 しかし、問題発生の原因を追究する場合は、あくまで、仕組みに焦点を充てるべきです。 改善すべきは望ましい対応ができなかった仕組みです。 現場作業者ではないということです。 会社の情報的経営資源は人財から得られます。 そして、そうしたノウハウは仕組みに蓄積されていきます。 ですから、焦点を仕組みに当てた方が、経営上、長期的にはお得です。2-3 目指すべき目標が定量化されはっきりしている

3)項は達成感を感じさせる上でポイントになる項目です。 目標ですから、経営者が設定する将来の目指すべき状態でもあります。 現場活動が将来の目指すべき状態へどう貢献するかを示しているのです。 経営者が設定した目標値に至ったとき、現場は大きな達成感を味わうことができます。 自分たちの頑張りが、何にどう貢献しているのか分かるからです。 仕組みがなければ、曖昧です。 日常業務が淡々と流れるときは、仕組みの重要性を感じません。 ただし、問題が発生した時、あるいは新たな取り組みを始める時、どうでしょう。 仕組みの必要性を痛感するのではないでしょうか。3.上手くやっているところとそうでないところの格差が拡大

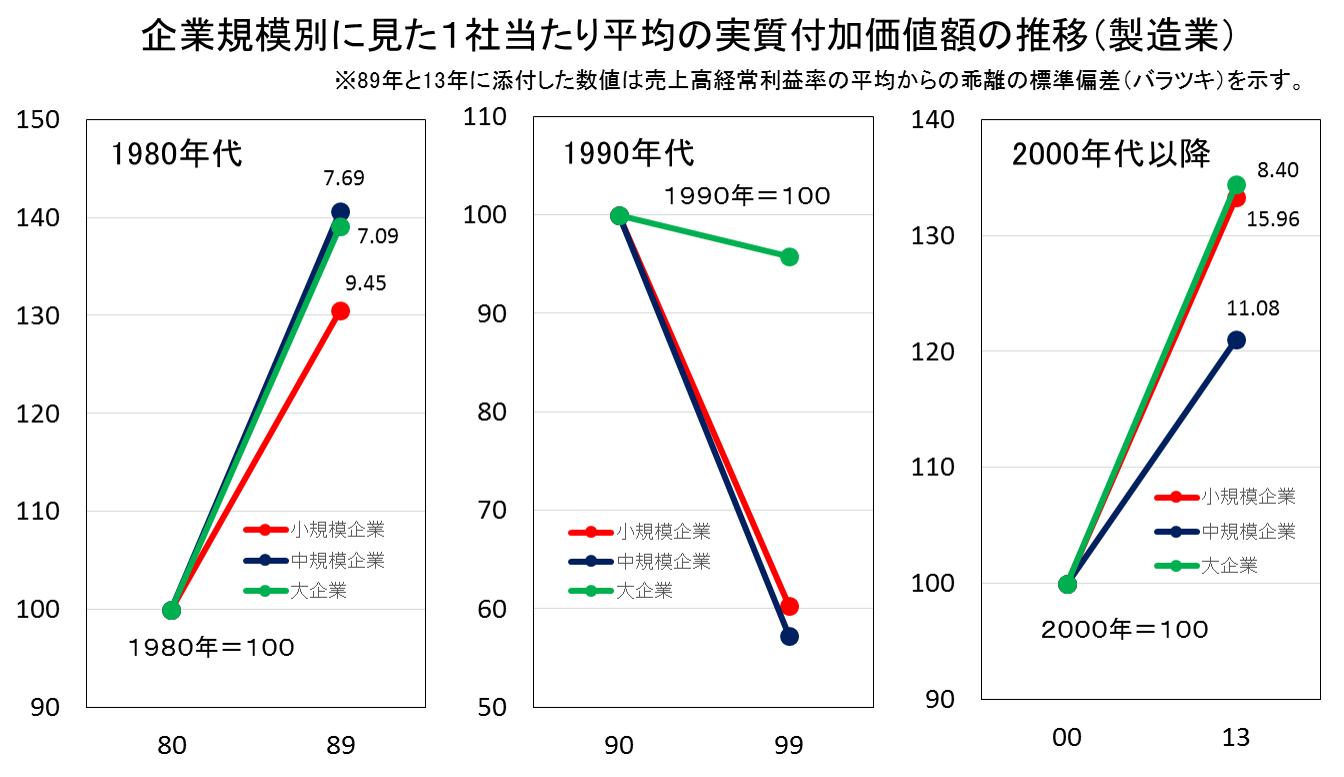

”仕組み”は変化に対応する、経営者が現場に仕掛けた仕事上の枠組みです。 中小製造企業が直面している経営環境は、常に変化しています。 存続と成長のためには立ち止まってはいられません。 変化する経営環境に合わせ、貴社の工場も変化させなければなりません。 そして、付加価値を生み続け、キャッシュの源である利益を、稼ぎ続けることです。 ここに、中小企業に関する興味深いデータがあります。 過去に直面してきた経営環境の変化についてです。 製造業の企業規模別に見た1社当たり平均の実質付加価値額の推移を示しています。 (出典:2015年版中小企業白書) 1980年代、1990年代、2000年代以降の、3つの期間のデータです。 指数化して数値の変化を年代ごとに比較しています。 89年と13年に添付している数値は、 その年近辺での、売上高経常利益率の平均からの標準偏差を示しています。 数値が増えればバラツキが大きくナッタと相対比較して下さい。 これらのグラフを見ると興味深い傾向が見られます。

1980年代は大企業も中小企業も共に成長していた。

1990年代は大企業が底堅く推移する一方、中小企業は大きくマイナス成長だった。

2000年代は再び、大企業も中小企業も共に成長している。

中小企業は、1980年代、下請け構造の下で大企業と共に成長できました。

しかし、1990年代、大企業との取引関係の希薄化が進んだ結果、マイナスに。

そして、2000年代以降、中小企業の自助努力で付加価値を拡大させています。

ただし、1980年代とは異なり、市場と直接向き合う必要が出てきています。

大企業との取引希薄化が進んだからです。

その結果、市場の不確実性の下、2極化が進んでいます。

・高収益率を達成する企業

・高収益を達成できない企業

両者の格差は、1980年代と比べて拡大しています。

格差の拡大は、売上高経常利益率の標準偏差(バラツキ)増加で確認できます。

2000年代以降、国内中小製造企業は自助努力で付加価値の創出を図っています。

市場構造の変化に対応するためです。

しかしながら、上手くやっているところとそうでないところの差は広がっています。

すでに市場は変化しています。

変化に対応し、新たな付加価値を生むには仕組みが不可欠です。

貴社には変化に対応する仕組みがありますか?

まとめ。

経営環境の変化に対応し、付加価値を新たに生み出すには仕組みが不可欠である。

これらのグラフを見ると興味深い傾向が見られます。

1980年代は大企業も中小企業も共に成長していた。

1990年代は大企業が底堅く推移する一方、中小企業は大きくマイナス成長だった。

2000年代は再び、大企業も中小企業も共に成長している。

中小企業は、1980年代、下請け構造の下で大企業と共に成長できました。

しかし、1990年代、大企業との取引関係の希薄化が進んだ結果、マイナスに。

そして、2000年代以降、中小企業の自助努力で付加価値を拡大させています。

ただし、1980年代とは異なり、市場と直接向き合う必要が出てきています。

大企業との取引希薄化が進んだからです。

その結果、市場の不確実性の下、2極化が進んでいます。

・高収益率を達成する企業

・高収益を達成できない企業

両者の格差は、1980年代と比べて拡大しています。

格差の拡大は、売上高経常利益率の標準偏差(バラツキ)増加で確認できます。

2000年代以降、国内中小製造企業は自助努力で付加価値の創出を図っています。

市場構造の変化に対応するためです。

しかしながら、上手くやっているところとそうでないところの差は広がっています。

すでに市場は変化しています。

変化に対応し、新たな付加価値を生むには仕組みが不可欠です。

貴社には変化に対応する仕組みがありますか?

まとめ。

経営環境の変化に対応し、付加価値を新たに生み出すには仕組みが不可欠である。